数字泵Digital Displacement® 泵 (DDP)技术

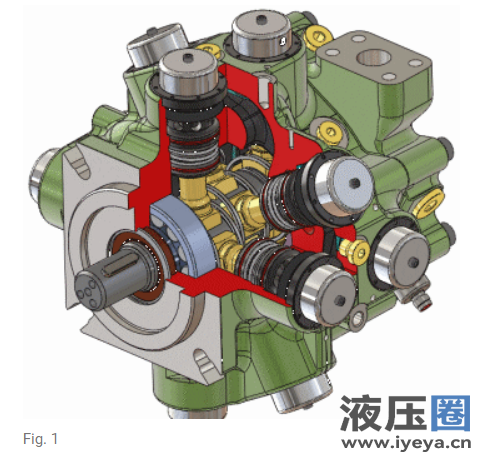

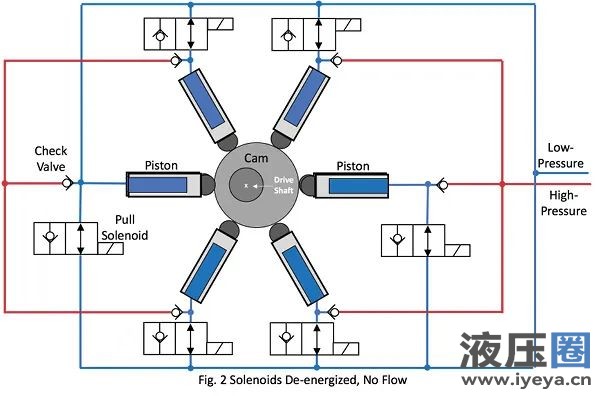

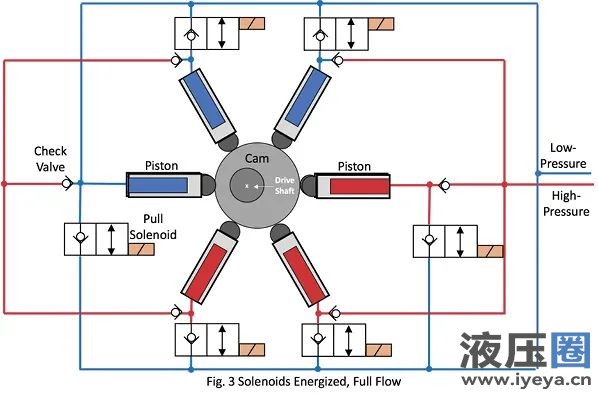

By Dan Helgerson围绕 Digital Displacement® 泵 (DDP) 和电机 (DDPM) 的新兴技术似乎令人兴奋不已,该技术由 Artemis Intelligence Power 联合创始人 Stephen Salter于1994年开发并获得专利。现在是重新思考我们通过流体传输能量的方式的时候了,我很高兴了解可以使我们的行业更加强大的替代方法和新产品。Digital Displacement® 通过用液压传动装置取代机械齿轮箱,利用从风和波浪中获取能量的技术,显示出了巨大的能源效益。当应用于挖掘机时,该技术可节省高达 20% 的燃油,也许更重要的是,生产率提高了近 30%。预计 DDP 将能够减少对变频驱动器 (VFD) 或软启动器的需求,因为泵可以在非常小的液压负载下启动。对于许多人来说,这种数字技术可能会带来一些真正的、受欢迎的成本节省,并提高生产力。  工作原理Digital Displacement® 泵功能背后的逻辑实际上非常简单且直接。它是一系列围绕凸轮环径向布置的固定正排量往复活塞泵。泵可以单独打开和关闭。每个活塞泵都有自己的控制系统,由电磁提升阀、止回阀和活塞位置传感器组成。当配置为使该装置可用作泵或电机 (DDPM) 时,每个活塞都有两个电磁阀。这些控制装置允许每台泵根据需求在短短 30 毫秒内投入或停止运行,从而限制进入动力流的流体量。实际上,它是一种多级变速器,每级都能够改变其输出流量。活塞的数量、方向和尺寸可以有很大不同。Artemis Intelligence Power 制造了一个具有 68 个活塞的装置,用于捕获风力涡轮机的能量。常见配置使用 12 个活塞,分为 3 组,每组 4 个(图 1)。显示六活塞泵的简化电路图(图 2、3)显示了这是如何实现的。当凸轮旋转时,活塞交替地被吸入和推出。止回阀将泵的高压区域和低压区域分开,拉动电磁阀打开和关闭低压区域的路径。这使得将每个往复泵视为单独的源成为可能。当没有电磁阀通电时(图 2),在凸轮的整个旋转过程中,低压源仍可用于活塞。活塞只需将流体循环出并返回到低压核心。它可以有效地从电路中取出,并且只需要很少的能量。如果发生电源故障,DDP 将无法进入无流量、低压状态。  当电磁阀通电时(图3),活塞将从低压芯抽气,然后排气到高压芯。例如:如果 6 个活塞中每个活塞的排量为 10 cc (0.61 in3),则总排量为 60 cc (3.7 in3)。在 1800 RPM 时,流量潜力将为 108 lpm(28.5 加仑/分钟)。当每个活塞通过控制电磁阀通电投入使用时,潜在流量增加 18 lpm (4.8 gpm)。如果工作周期的一部分仅需要 54 lpm (14.3 gpm),则可以策略性地为 3 个电磁阀通电以产生所需的输出。还可以以不同的方式对螺线管通电进行定时,以便仅将一部分活塞位移发送到高压芯。再次使用我们的 6 活塞泵进行说明:如果流量需求为 63 lpm (16.6 gpm),则需要 3.5 个活塞的排量。这可以通过以下方式实现:当活塞达到半冲程时,给 3 个电磁阀通电,使 3 个活塞投入使用,并给 1 个电磁阀通电,关闭通往低压侧的路径;活塞位移的一半将进入压力流。另一种方法是通过为所有螺线管通电 1,044 转,然后让它们断电 756 转来提供每分钟的平均流量。如果这些方法导致不必要的功率波动,则可以通过对 6 个螺线管中的每一个进行计时来实现相同的流量,通过在 58% 冲程“打开活塞”,使活塞每个周期仅排量 5.8 cc。因此,不仅有 6 个增量流可用,而且还有许多离散增量。DDP 可以密切模仿无级变排量泵,而无需保持恒定的核心压力。无论泵出口处的压力如何,各个活塞都可以处于入口压力下。  另一个特点是每个活塞的输出可以被隔离,以向多个回路提供流量;在我们的示例中,可以从一个 DDP 馈送 6 个独立的功能,每个功能的流量最高可达 18 lpm (4.8 gpm)。虽然 Digital Displacement® 的逻辑很简单,但它仍然是一个复杂的设备。这并不一定意味着 DDP 的维护成本会更高。各个运动部件的加工公差并不比传统活塞泵低,因此不需要更高的流体清洁度水平。DDP 和 DDPM 设计为计算机控制。根据活塞位置传感器的信号和工作现场的反馈调整电磁阀的正时对于充分利用该技术至关重要。这清楚地表明,与压力补偿泵或负载传感泵相比,使用 DDP 需要更高水平的流体动力知识和经验。对传统压力补偿泵和 DDP 进行价格比较是不合适的。比较需要包括整个系统:原动机、储液器、热交换器、方向和电子控制以及编程。能源节约和生产率提高很可能超过任何潜在的成本失衡。 |

会员评论