全球首创:插装式流量传感器彻底改变了液压流量监测

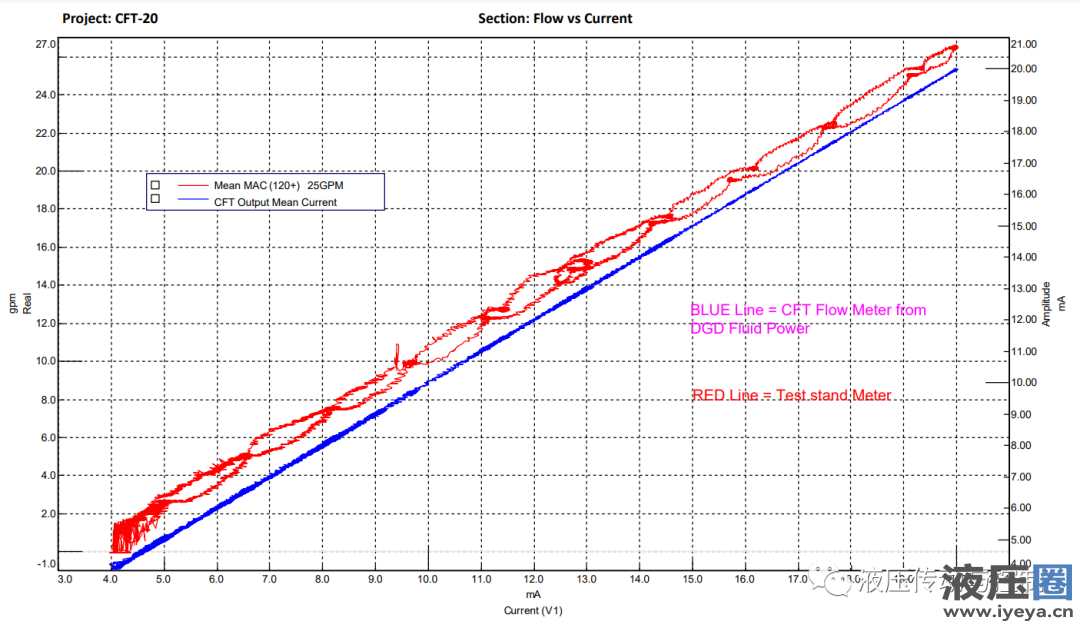

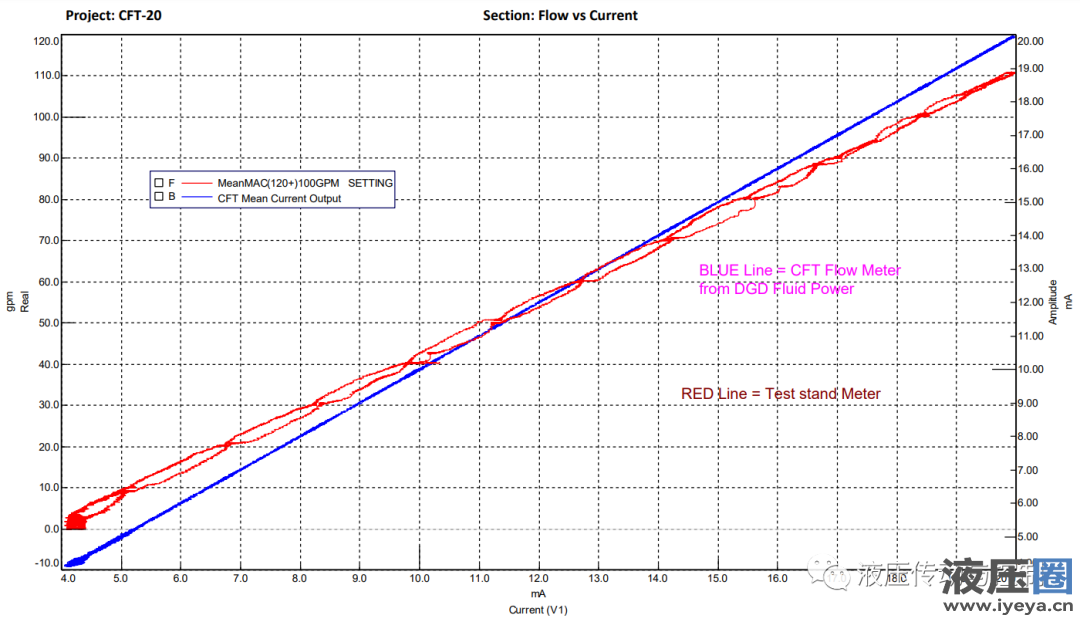

Dale Dietel 一直都知道有更好的方法来理解液压系统的流动。由于厌倦了缺乏简单的流量监测而产生的挫败感,他发明了他的技术来为所有液压功能提供连续的流量监测——世界上第一台来自 DGD Fluid Power 的插装式流量传感器 (CFT)。  DGD Fluid Power 的 T-18A 插装式流量传感器 (CFT) 采用透明的三价锌电镀层。CFT 采用简单、易于集成的设计,为所有液压功能提供连续流量监测,这在业内尚属首创。 CFT 可轻松集成到液压系统中,无需额外的硬件或连接即可对所有关键液压功能进行连续流量监控。它为预测性维护和远程故障排除提供实时数据,并提供涡轮流量精度。CFT 采用标准 M42 插孔和 Sun Hydraulics 插孔 T-18A。  如今,大多数液压系统都使用由插装阀和相关设备组成的集成电路。有必要对液压系统固有的所有关键操作条件(包括压力、温度和流量)提供可靠和准确的数据采集。目前,所有用于测量液压系统中流量的现有设备都需要安装在任何阀组的外部,并且实施起来既麻烦又昂贵。 CFT 正在申请专利,其核心是插装阀体内涡轮流量计的设计。“涡轮机速度的感应方式与市场上现有的在线仪表不同。现有装置使用定位传感器来感应经过的涡轮叶片尖端。目前,执行此操作所需的几何形状使得无法在插装体内进行包装,”迪特尔说。“为了克服这个问题,我的设计使用霍尔效应传感器通过感应涡轮机轮毂中的磁铁来监控速度。这使我可以将传感器沿轴线放置,而不是放置在涡轮机的圆周上。这也使我能够设计出一个除涡轮机外没有任何动态密封或旋转部件的设计,涡轮机安装在轴上的两个轴承点上,并在传感元件上有一个有限的球形点。 “CFT 的内部部件由 316 不锈钢制成,以防止干扰磁场。涡轮机和支撑元件由 Delrin 模制而成。CFT 的额定最大液压流量为 100 gpm,但设计有现场可调电子设备,可以减少 4-20 mA 输出以在 12-gpm 范围内工作。标准开关设置为 25、50、75 和 100 gpm,”Dietel 说。  CFT 的内部机制包括用于设置流量范围的 PCB 和拨码开关。这些设置允许低至 12 gpm 和高至 120 gpm 的范围 CFT 的独特之处在于能够将其设计成液压歧管。当前的歧管组装通常需要设计人员拆卸在线流量计并重新组装集成歧管内的内部组件。CFT 消除了这样做的需要,并使更换成为可能。 行业对易用性的反应一直很好。根据密尔沃基工程学院流体动力工业联盟和行业关系主任 Thomas Wanke 的说法,之前没有任何东西可以做 CFT 可以做的事情。“如果你是一个进行故障排除的人,并且你正在寻找一个集成了液压歧管和所有这些插装阀的工业系统,那么这是集成技术以来最伟大的事情,”Wanke 说。“由于尝试对这些类型的电路中的任何一种进行故障排除都会遇到问题,因此您必须闯入它们才能进行这些测量。即使在那些集成歧管中,您也没有足够的测压口位置来测量歧管块中不同阀门之间的压力,现在您可以放入一个空腔并永久安装流量计。” Wandfluh of America Inc. 总裁兼首席执行官 Gary Gotting 补充说,美国制造的设计便于携带、安装简单且快速。“这是由一位经验丰富的流体动力工程师设计的,他非常了解行业的需求,并设计它来满足实际的行业市场需求——不仅仅是因为这是工程师的随机想法,”戈廷说。“精心打造、坚固的设计允许测量广泛的流量。” 还要补充的是,标准 M12 连接器可以轻松连接标准电缆。他还表示,CFT 的 7-36 Vdc 宽工作范围使其与移动和工业应用兼容,而其 4-20 mA 输出使其更不易受外部电气噪声干扰。 他说,他看到 CFT 被用于关键系统电路和系统——故障会产生重大影响。“它可以用作歧管的集成部分,提供连续和即时的操作信息,以便对系统的关键方面进行预防性维护计划,从泵输出到过滤器条件再到系统的运行方式,”Gotting 说。“它也可以作为远程设备的标准安装部件,实时报告运行状况,例如风力发电系统、采油机械,以防止灾难性故障。 “(CFT)非常适合现场技术人员的工具包——单腔歧管和坚固的设计可在需要时轻松连接到回路中,”他总结道。“电路性能的即时和连续就地测量使用户能够根据真实数据做出更早、更快的决策。” CFT 可与液压油、传动液、水包油乳液、水和乙二醇混合物以及 Skydrol 一起使用。它具有推荐的 ISO 清洁度代码 17/15/12。 碳钢插装式流量传感器具有 < 0.05 秒的响应时间和 ±0.5% 的全量程精度。它的额定压力高达 5,000 psi,温度在 –20° 至 70°C 之间。 “我有动力来设计一款插装式流量计,以填补流体动力市场在系统诊断、预测性维护和故障排除方面的空白。几十年来,该行业一直使用压力和温度传感设备,但流量测量仅限于有效但难以应用的在线设备,”迪特尔谈到他的设计时说。“CFT 的设计还使其压降最小;小于 1 psi/加仑。  图示测试最大流量:~100L/min  图示测试最大流量:~400L/min “我是一名流体动力专业人士,我意识到用于监测液压系统和组件性能的可用诊断仪器存在差距。虽然有许多选项可以监控和测量系统内的压力和温度,但跟踪流体体积(流量)仅限于通常在出现问题后添加到系统中的诊断设备,”Dietel 说。“这种设计是革命性的,从设计和成本的角度来看,都可以很容易地将这种设备整合到液压系统中。随着机器自动化、物联网 (Iot) 和工业 4.0 的不断进步和发展,密切监测液压系统中的流体流动将提高机器性能、降低运营成本、减少停机时间并改进预测性维护。” |

会员评论