电液伺服阀综述

编辑整理:腾益登 伺服和伺服比例阀控制压力或流量,最终控制力或速度。与简单的方向阀不同,它们可以在一个方向或另一个方向完全打开之间保持任何位置。  为了示意性地阐述比例阀,上图中熟悉的比例方向控制阀符号在阀门外增加了两条平行于阀门轴线的直线。这些附加线表明阀芯能够在阀芯行程的整个范围内占据并保持任何中间位置。 高性能阀门通常分为伺服阀或比例阀,这种区别表明了预期的性能。不幸的是,这种分类倾向于概括和模糊各种阀门样式之间的真正差异。选择取决于应用,每个阀门在控制压力或流量方面都有优点。 传统上,术语伺服阀描述了使用闭环控制的阀门。它们以机械或电子方式监控主级阀芯位置并将其反馈给先导级或驱动器。另一方面,比例阀使主级阀芯与命令信号成正比移动,但它们通常在阀内没有任何自动误差校正(反馈)的方法。 当阀门的结构类似于比例阀时,经常会出现混淆,但是阀芯位置反馈传感器(通常是 LVDT)的存在将其性能提升到与伺服阀相媲美的水平。这强化了设计人员和供应商应使用通用术语并专注于手头特定应用程序的性能要求的概念。 通常,比例阀使用一个或两个比例电磁铁通过驱动一组平衡弹簧来移动阀芯。产生的阀芯位移与驱动螺线管的电流成比例。弹簧也让主阀芯对中。主级阀芯位置的重复性取决于弹簧的对称性和设计能力,以最大限度地减少弹簧滞后、摩擦和加工公差变化的非线性影响。 伺服阀  图 1. 喷嘴挡板和射流管阀的第一级配置。(此处与图2交换) 伺服阀一词传统上使工程师想到机械反馈阀,其中弹簧元件(反馈杆)将扭矩马达连接到主级阀芯。阀芯位移导致反馈杆将扭矩施加到先导级电机上。当来自反馈杆偏转的扭矩等于来自通过电机线圈的电流感应的电磁场的扭矩时,阀芯将保持位置。这些两级阀包含一个先导级或扭矩马达,以及一个主级或第二级。有时主级被称为功率级。这些阀门主要可分为两种类型,喷嘴挡板和射流管,图 1。 喷嘴挡板或喷射管扭矩马达的电磁电路基本相同。两者的区别在于液力桥的设计。液压桥控制先导流量,而先导流量又控制主级阀芯运动。在喷嘴挡板中,磁场在衔铁上产生的扭矩根据命令信号极性将挡板移向任一喷嘴。挡板位移会在阀芯端部引起压力不平衡,从而使阀芯移动。在射流管中,衔铁运动使射流管偏转,并通过射流接收器在阀芯端部之间不对称地传递流体。这种压力不平衡一直存在,直到反馈杆将喷射管或挡板返回中位。 从历史上看,喷射管和喷嘴挡板伺服阀一直在竞争需要高动态的类似应用。通常,更好的第一级动力学使喷嘴挡板具有更好的整体响应,而改进的射流/接收器桥设计的压力恢复为射流管马达提供更高的阀芯驱动力(切屑能力)。两种阀都需要低指令电流,因此具有很大的机械优势。这些类型阀门的驱动电流通常小于 50.0 mA。请注意,这些伺服阀也是比例阀,因为阀芯位移和流量与输入命令成正比。 直驱阀  图 2 线性力马达常用于直接驱动高性能阀门的阀芯。另一种方法是使用一个或两个比例电磁阀来驱动阀芯。 与液压先导的两级阀不同,直接驱动阀通过将阀芯物理连接到力马达来移动阀芯。这些阀通常有两种基本类型,一种由线性力马达 (LFM) 驱动,另一种由比例电磁阀驱动。在这两个一般分类中,阀门可以分为比例阀和伺服比例阀。区别在于使用位置传感器提供阀芯位置反馈。伺服比例阀必须包含闭环阀芯位置反馈,以提高高控制应用所需的可重复性和准确性。通常,伺服比例直接驱动阀的整体动态响应低于具有相同流量特性的液压先导两级阀。这通常是由于 LFM 或电磁铁的质量以及与线圈相关的时间常数,这是线圈的感应和电阻的函数。 与液压先导伺服系统不同,直接驱动阀的性能不会随着供应压力的变化而变化。这使得它们非常适合用于第一级操作的先导流量不可用的应用。直接驱动阀也往往是粘度不敏感的装置,而喷嘴挡板和喷射管阀在油粘度低于 6,000 SUS 时效果最佳。然而,大多数直接驱动阀不能产生液压先导阀的高阀芯驱动力。 与喷嘴挡板/射流管伺服系统中使用的力矩马达一样,LFM 通过在设计中添加永磁体来实现双向运动,从而使电枢运动对指令极性敏感。在外冲程中,LFM 必须克服弹簧力加上外部流动和摩擦力。然而,在回程到中心位置的过程中,弹簧提供了额外的阀芯驱动力,从而降低了阀门对污染的敏感度。磁场力由双向弹簧平衡,使阀芯保持居中而不消耗任何功率。 与 LFM 不同,比例电磁阀是单向装置。两个螺线管彼此相对,以实现居中、无电源、故障安全位置。当使用单个螺线管时,将阀芯保持在中间行程需要连续电流来平衡复位弹簧产生的负载。这使得该设计的能效低于其 LFM 或双螺线管对应物。在断电期间,LFM 和双比例螺线管设计无法到达中性位置并阻止流向负载,即活塞。当单螺线管设计失去动力时,阀芯必须移动通过一个打开位置,这往往会导致不受控制的负载移动。 多级阀 所有上述设计均可用于制造多级液压阀。每种设计的方法都特定于应用程序要求。通常,大多数设计不超过三级。将喷嘴挡板、射流管或直接驱动阀安装到更大的主级上可以满足对动力学和流量的大多数要求。有时,射流管阀用于多级配置,其中传统射流管的机械反馈被电子反馈取代。这种伺服喷射方式具有典型射流管的先导特性。根据所需的控制,许多多级阀使用线性可变差动传感器关闭主级周围的位置回路。该设备监控阀芯位置。在液压动力损失的情况下,主级阀芯相对两侧的弹簧将其返回到中间位置。 液压系统设计  图 3. 当先导级喷嘴以示意图绘制时,会得到如(b) 所示的的桥式电路。通过移动挡板,限制 Ra 和 Rb 向相反方向变化。这会使桥式回路失衡并导致阀芯逆着其对中弹簧移动。 要为特定应用选择合适的液压阀,设计人员必须考虑特定的应用和系统配置。供应压力、流体类型、系统力要求、阀门动态响应和负载谐振频率是影响系统运行的各种因素的示例。 液压先导阀对供应压力干扰很敏感,而直接驱动阀不受供应压力变化的影响。在考虑密封兼容性和粘度对系统工作温度范围内性能的影响时,流体类型很重要 总力要求必须包括作用在系统上的所有静态和动态力。负载力可以帮助或抵抗,具体取决于负载方向和方向。克服惯性所需的力在高速应用中可能很大,并且对阀门选型至关重要。 负载共振频率是总行程刚度的函数,它是液压刚度和结构刚度的组合。为获得最佳动态性能,阀门的 90°相位点应超过负载谐振频率三倍或更多倍。  图 4. 四通滑阀有四个独立的凸台,随着阀芯的移动而同步变化 - 两个凸台打开,另外两个关闭。当以示意图形式绘制时,很明显四个平台构成了一个桥电路,并且阀芯运动使桥以一种或另一种方式失衡,从而导致流量反转。 阀门的动态响应定义为输入电流和输出流量之间的相位滞后为 90°的频率。这个 90°相位滞后点随输入信号幅度、供应压力和流体温度而变化,因此比较必须使用一致的条件。 再仔细看看 查看挡板喷嘴伺服阀的主要内部部件,图 3,应该清楚的是,从力矩马达施加到挡板臂的扭矩,例如顺时针方向,使挡板更靠近喷嘴 A 并趋于关闭它 . 同时,挡板远离喷嘴 B 以允许更多流量通过它,因此最终结果是压力 Pa 升高和压力 Pb 下降。压力差 Pa - Pb 会在主阀芯的两端感受到,将其向右驱动,并形成从 P 口到 B 口以及从 A 口到 T 口的连通。 一个四通方向控制阀如图 4 所示。当阀芯向右移动时,Rp 到 a 和 Rb 到 t 打开,而 Rp 到 b 和 Ra 到 t 关闭。流体从阀门的 A 端口流向负载,并通过 B 端口返回油箱。左阀芯运动将 Rp 打开到 b,将 Ra 打开到 t,以便流体从阀门的 B 端口流向负载,并通过 A 端口返回油箱。 先导级阀 具有较大流量的阀门需要先导级来提高移动较大阀芯所需的动力。用于这种分级的机电方法是力矩马达、力马达和比例电磁铁。  图 7. 电磁力矩马达的四个标称相等的气隙每个都从永磁体中携带相等的磁通量,在电枢上产生转矩。当电流进入线圈时,线圈感应的磁通量会增加或减少四个气隙通量,从而在电枢上产生扭矩。衔铁移动通常会导致挡板移动,从而改变两个喷嘴的电阻率。 力矩马达(图 7)是一种机电式旋转机器,其旋转行程受到限制 - 通常小于一或两圈 - 并且几乎总是用于先导功能。它们配有永磁体作为主要磁通源,磁通路径布置成一个力桥。它们的有限旋转允许电枢安装在刚性弯曲弹簧而不是轴承上,尽管有一个已知的专有例外情况使用软弹簧。刚性弹簧和无轴承实际上消除了由轴承限制引起的滞后。  图 8. 力矩马达机电接口家族树显示了目前工业中使用的所有常见先导方法。 输入电流产生第二组磁通量,使力桥失衡并产生扭矩。扭矩引起角旋转,直到磁通引起的扭矩等于弯曲弹簧的反扭矩加上任何外部负载。力矩电机的一个重要特性是旋转方向受通过线圈的电流方向的影响。将电流引起的电磁场与磁桥电路中永磁体的场进行比较,然后沿相称的方向旋转。 在最终的阀门组件中,力矩马达电枢连接到位于两个相对喷嘴、喷射管或摆动棒或叶片之间的挡板。最后两个引导流体流,图 8,分支 B。挡板喷嘴和喷射管伺服阀的基本操作原理和概念结构分别如图 9 和图 10 所示。扭矩马达几乎完全是先导伺服阀,通常需要不到一瓦的功率才能完全运行,尽管这不是一个硬性规定。  图 9. 进入力矩马达线圈的电流 (a) 导致电枢在刚性反馈弹簧的作用下旋转。连接到电枢上的挡板阻塞喷嘴 A 并释放喷嘴 B,导致压力 PA 升高而 PB 下降。这种不平衡使阀芯向左移动。当阀芯移动时,(b) 固定在阀芯和挡板上的反馈弹簧将挡板推向中心。最终,挡板和阀芯到达挡板几乎居中的位置,压力几乎相等,阀芯停止在与扭矩量(线圈电流)相称的位置。 来自射流管伺服阀的力矩马达的扭矩将射流引导至一个接收器或另一个接收器,不平衡阀芯端压力。主阀芯的运动一直持续到主阀芯和射流之间的反馈弹簧迫使射流管回到接近零位。然后主阀芯位置与线圈电流相称。 挡板喷嘴有两种不同的实施方式:已经提到的一种是刚性设计,其中与弹簧力和力矩马达力相比,由于冲击喷嘴流产生的力很小。在软设计中,力矩马达和喷嘴的尺寸经过精心设计,以便喷嘴流出物对挡板产生很大的力。一个论点得出结论,这种设计更能容忍某些污染问题。论据是这样的:当两个固定孔完全打开且畅通无阻时,由于作用在挡板上的流体动量力、轻弹簧上的恢复力和力矩马达中的磁力的组合,无动力挡板将居中 . 如果其中一个喷嘴或固定孔被部分堵塞,减少的流出物流量会在挡板的堵塞侧产生较小的力。然后挡板向堵塞的桥腿移动,直到来自对面后退喷嘴的减小的力等于来自部分阻塞的喷嘴的减小的流动力。然后,输入到扭矩马达的电流会导致挡板围绕换档的空档移动,但压力不会达到过硬水平。然而,主阀芯可能不会在一个方向上完全移动。 摆动棒,图 8 路径 D,具有专有的机械到液压接口。该接口的版本包括: •双喷嘴,其中两个流体流从棒的外边缘偏转,以及 •单喷嘴,其中单一流体流通过棒的中心孔。  图 10. 射流管伺服阀的扭矩马达中的电流控制喷射喷嘴,导致两个收集器端口之间的压力差。例如,如果 A 端口压力高,则主阀芯向右移动。同时,反馈弹簧将喷嘴拖向中心并大致平衡收集器压力。因此,主阀芯已按照线圈电流的指示定位。  考虑双喷嘴版本,图 11。从先导头的源侧流出的两股流体流被收集在相对的接收端口中。当流入扭矩马达的电流导致反馈杆摆动时,一个接收端口的压力升高,而另一个接收端口的压力降低。与喷射管和挡板喷嘴先导的情况一样,由此产生的压力差会改变阀门的主阀芯。 单喷嘴版本具有横向钻孔并位于棒中心的孔,使得从单喷嘴流出的单一流体流必须通过该孔。当棒居中时,两个接收端口中收集的压力相等。进入线圈的电流导致棒移动并且流体流从中心孔的内边缘偏转,从而导致在两个接收器中收集不同的压力。两个接收端口之间产生的压差使主阀芯移动。 图 11.先导级通过从反馈杆的每个边缘偏转两股流体流,在接收器端口 C1 和 C2 中产生压差。一个看不见的扭矩电机与电流量成比例地移动魔杖。因此 C1 和 C2 之间的压力差是线圈电流的反映。端口压力相等,(a),C1 压力较高,(b),较低,(c)。 这种摆杆式设计有一个供应压力限制,因为必须针对特定的供应压力范围确定先导头的尺寸。如果从喷嘴流出的流量过多,则作用在反馈杆上的流体动量可以将其固定在接收器侧,将其锁定在那里。安装一个孔口 - 与供应压力和先导级的需要相匹配 - 与喷嘴侧串联,可以解决这个问题。使用单个孔口可以实现大约 2:1 的供应压力变化。 力马达是扭矩马达的线性等效物,因为它们内部也有永磁体。因此,运动方向取决于输入电流的方向,图 12。美国只有一家力马达制造商:密歇根州波蒂奇的 Fema Corp.。两个永磁体各自产生吸引力,每个都将电枢推向它,但在居中时名义上相互抵消。此外,坚硬的定心弹簧可防止自然再生吸引力中的任何一种拉动衔铁。 当电流按图 12 所示的方向施加时,产生的电磁场通过增加气隙 B 和 D 中的磁通密度来增强磁场,同时削弱气隙 A 和 C 中的磁场。产生的力将衔铁和提升阀向左移动。最先进的动力马达设计产生最大约 5 磅的失速力,约 0.02 英寸。在大约 5 瓦的功率下行驶(空载)。 比例电磁铁  图 12. 永磁体在电磁力电机的四个气隙中产生相等的磁通量,从而在电枢上产生净零力。例如,按所示方向流入线圈的电流增强了间隙 B 和 D 中的磁通量,并削弱了间隙 A 和 C 中的磁通量。现在有一个向左的净力,将提升阀推向喷嘴。通过控制力,电流控制输出压力。 比例电磁铁大约有 30 年的历史,由世界各地的许多公司生产。一些人将他们的电磁铁销售给美国工业,而另一些人则自供。所有竞争产品都具有相似的性能规格。最先进的比例电磁铁设计产生以下近似典型规格: •最大力,20 磅•比例行程,0.10 英寸电流,12V 线圈,1.5 至 2.5 A,以及•功率,15 到 25 瓦。图 13 显示了比例电磁阀的大致结构细节。成功的秘诀在于形成适当的梯形气隙尺寸并保持低静摩擦。 图 14 显示了比例电磁铁的代表性力-位移曲线。其独特的特点是当电枢改变位置时,力的区域相对恒定,加上电磁铁电流变化时力的相对线性变化,这两个性能目标都是电磁铁设计者所追求的。力的恒定性和与电流的线性关系都没有制造商声称的那么重要,这可能是真的。电磁铁外部的东西会显着影响整个阀门的性能:例如,压力反馈或衔铁位置反馈的使用。此外,现代计算机硬件和软件的巨大多功能性使控制和线性化成为一项相当简单的任务。 比例电磁铁和力/力矩马达的比较 比例电磁铁和力/力矩马达之间的一些差异在规格中很明显,而其他差异则不是。力矩/力马达需要较低的电流水平。 比例电磁铁:  图 13. 比例螺线管的梯形气隙形状可在电流恒定时产生相对恒定的力,而与电枢位置无关。因为没有永磁体,所以无论电流方向如何,力总是在一个方向(这里向左)。因此,双向阀总是需要两个比例电磁阀。 •需要比电机更高的输入功率 •产生比电机大得多的机械行程 •产生更高水平的力量 •产生更高水平的静摩擦 •以更大的滞后运行,并且 •在与当前方向无关的方向上产生力。因此,要使四通换向阀运行需要两个比例电磁铁,但只需要一个力/扭矩电机。  图 14. 典型力与电枢位置曲线显示比例电磁铁电枢行程区域,其中在恒定电流下存在相对恒定的力。阀门设计者必须使用螺线管,以便电枢在这个比例区域内运行。使用目前的技术,该区域约为 0.10 英寸宽的。 所有这些因素都使比例电磁驱动电子设备比力/扭矩电机所需的更复杂。比例电磁阀功率要求已导致比例阀驱动电子设备制造商采用脉宽调制 (PWM) 作为首选的功率输出方法。使用 PWM 的主要原因是为了处理螺线管所需的高输出功率,而不会使功率输出晶体管负担过重。 使用 PWM 的第二个好处是:如果 PWM 频率足够低,它会自动提供机械抖动,有助于最大限度地减少因静摩擦引起的滞后。在某些阀门中,只有在看到滞后减少时,抖动的影响才能被描述为戏剧性的。正确的抖动频率必须在阀门设计完成后确定。此外,所选择的频率必须是在将抖动脉动无意识地传播到液压回路中与实现足够的静摩擦力之间的折衷。低频有助于解决粘滞问题,但如果频率太低,液压系统的用户会感觉到脉动。  图 15. 先导控制的 PHEID 的家谱。 美国工业使用约 33 Hz 至约 400 Hz 的 PWM 频率。至少一家欧洲制造商使用 40 kHz 并且没有收到任何抖动效果。他们的放大器通过单独的板载抖动发生器提供抖动。这种方法有一个优点:抖动功率在整个调制范围内保持恒定,而当依靠 PWM 频率进行抖动时,抖动功率会随着调制量而变化。在 0% 和 100% 调制点没有,但在 50% 调制时最大。 先导式阀门总结 图 15 显示了所有电调制、连续可变先导操作阀的家族树。美国液压阀制造业的一个特点是树的每个末端也倾向于定义特定制造商的产品。例如,A/C/E/I/N/V 路径相当准确地描述了 Sauer-Danfoss 控制部门制造的伺服阀。在明尼阿波利斯。(请注意,它的伙伴 U 没有供应商。)但是,相比之下,A/C/E/J/O 路径填充得很好。那里是穆格、伊顿/威格士、博世力士乐、派克汉尼汾的动态阀等产品的聚集地。 |

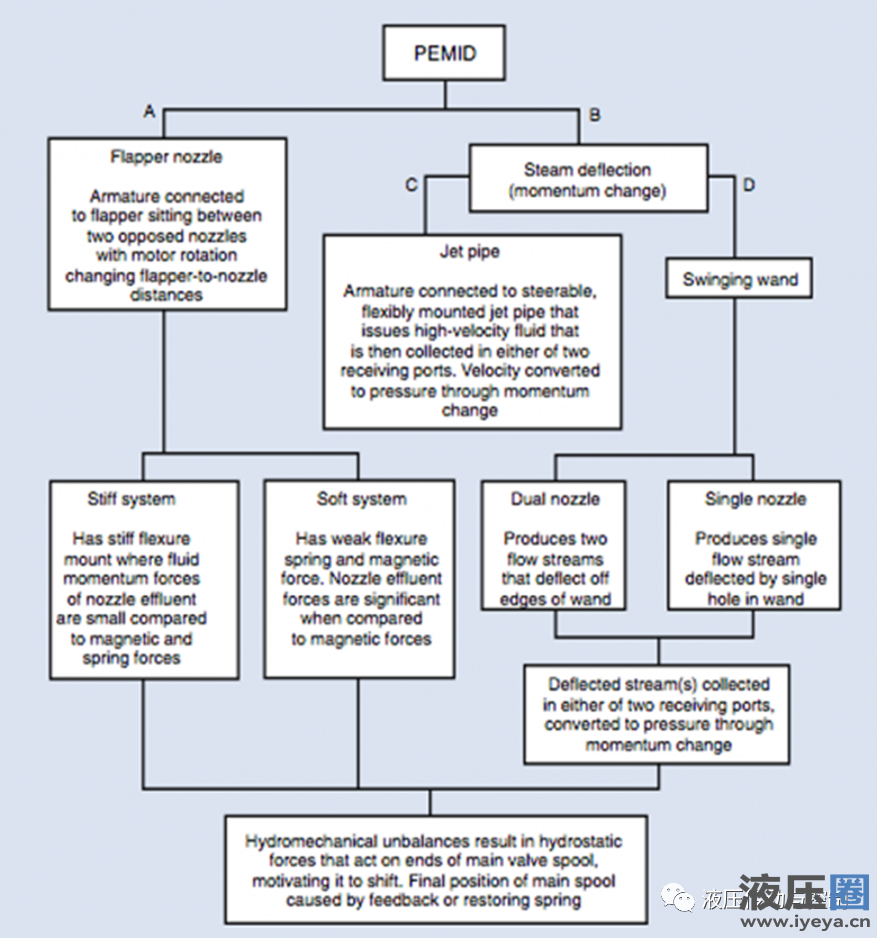

会员评论