一些液压教科书对液压缸终端缓冲作用原理的叙述太肤浅

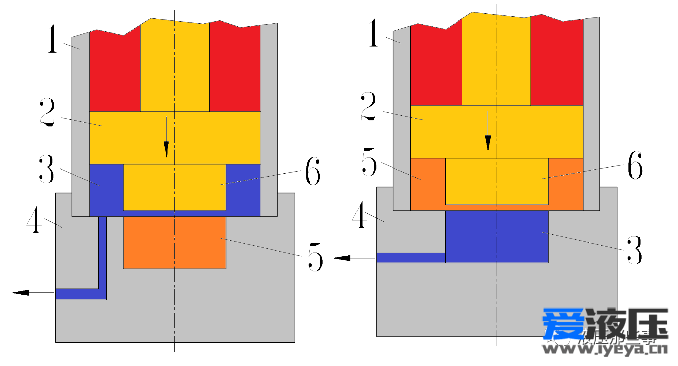

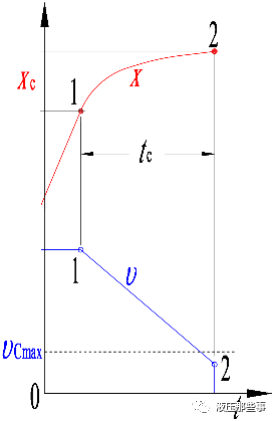

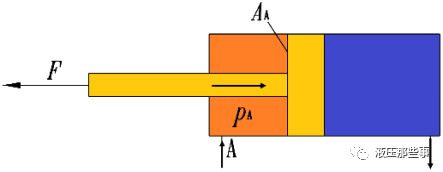

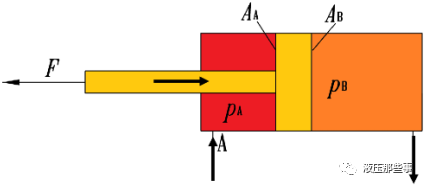

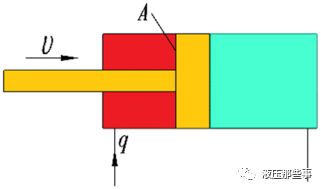

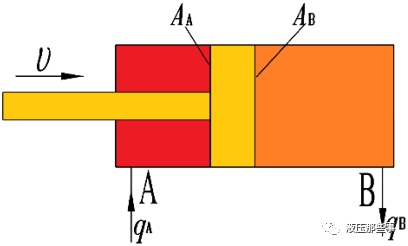

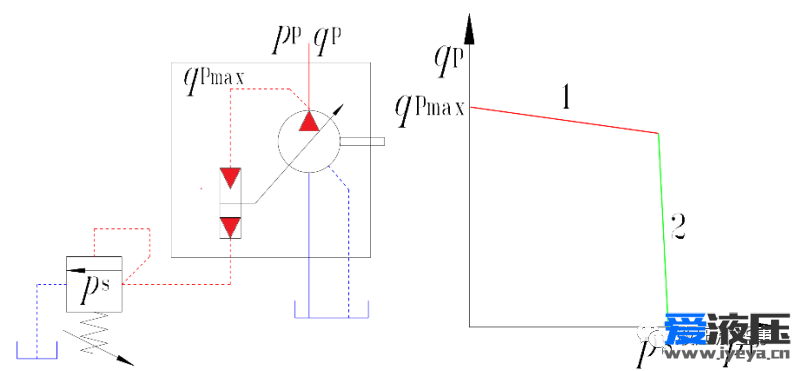

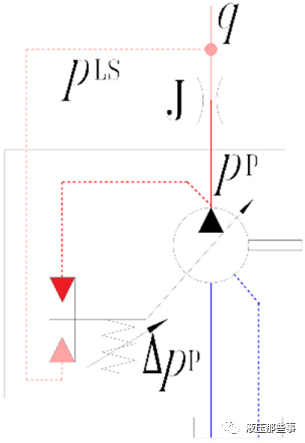

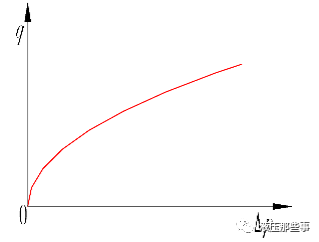

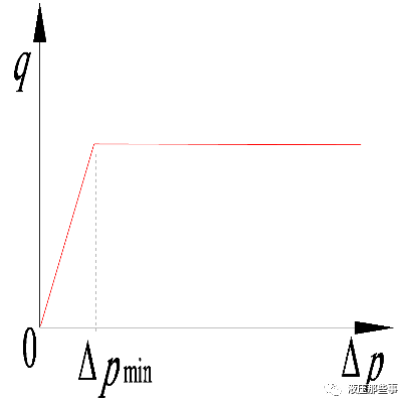

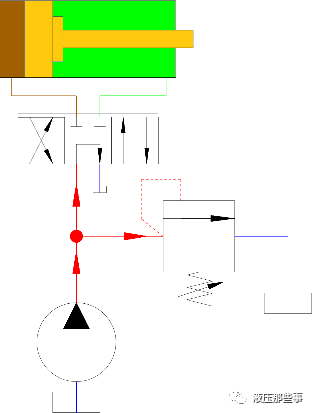

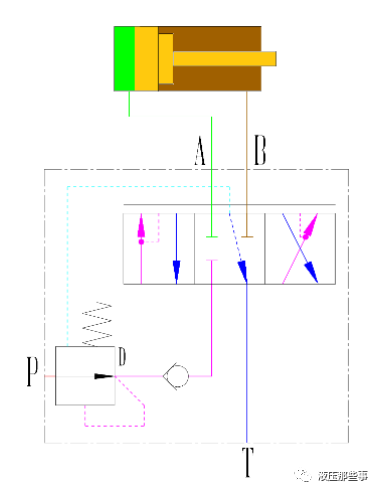

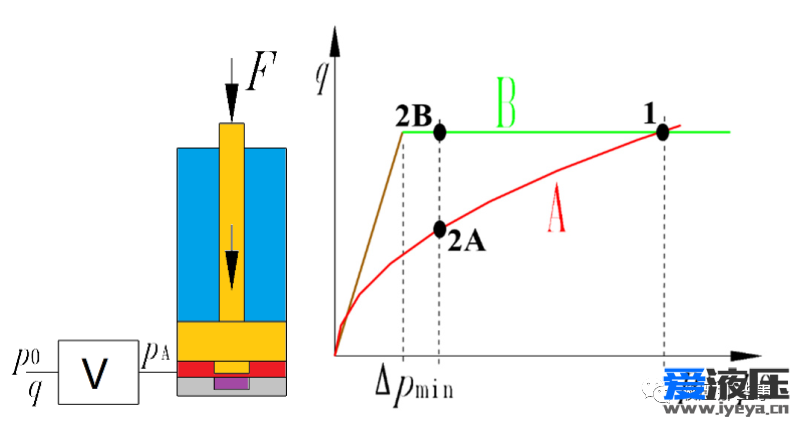

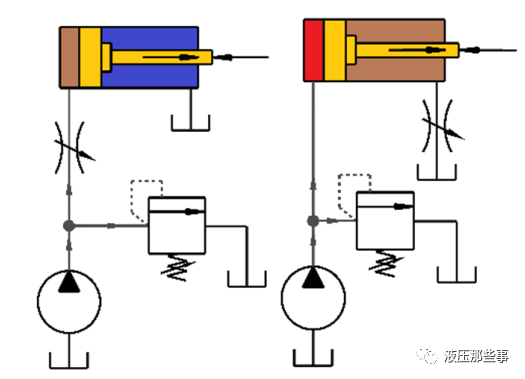

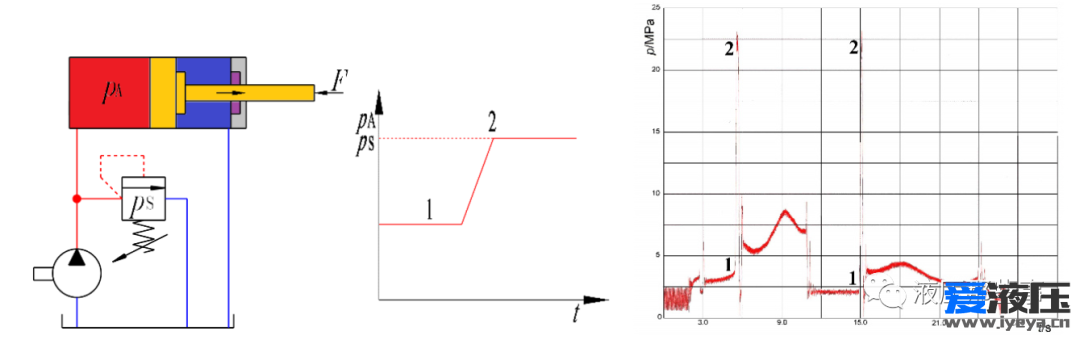

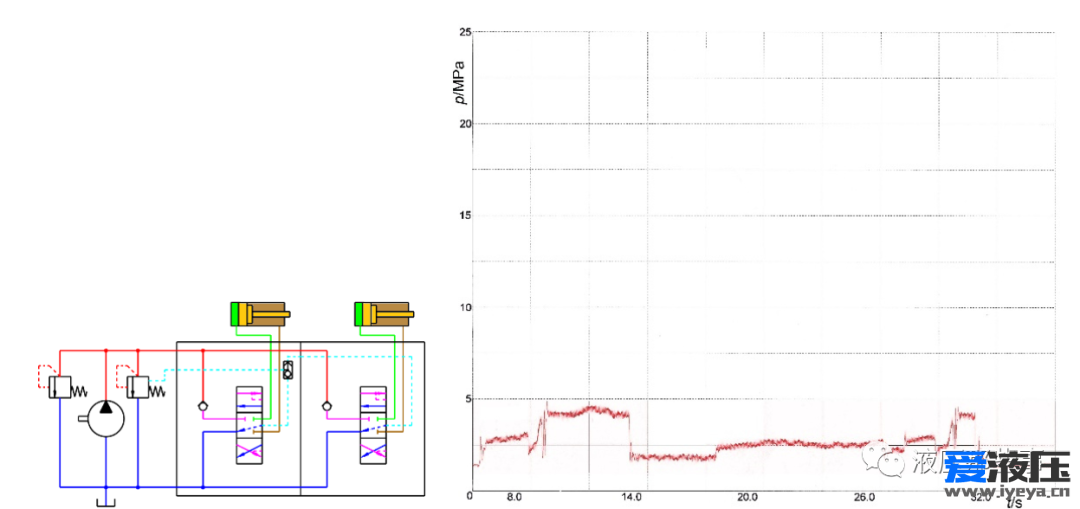

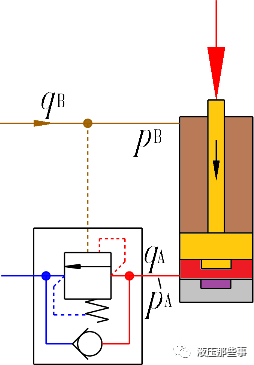

张海平 2022.11 引言 终端缓冲是很多液压缸的重要组成部分,被广泛应用,历史久远,也是几乎所有液压教科书必讲的。可是,至今,中国很多液压教科书,包括一些近年已出第 3、第 4 版的教科书,以及一些关于液压缸的所谓专著,对其作用原理还在叙述,终端缓冲装置“产生很大的阻力,使工作部件受到制动而逐渐降低运动速度”。笔者认为,这一叙述太肤浅了! 1)这一叙述缺乏液压专业素养。阻力算得了什么,液压(传动)技术就是为克服阻力而生的,几亿 N,甚至几十亿 N 的阻力也是液压技术可以克服的。液压缸的运动速度不会因为阻力而自动降低。 2)对液压缸而言,是流量决定速度。要改变液压缸的运动速度,就必须改变进出液压缸的流量。缓冲过程也不例外。 3)缓冲产生的阻力,必须也只能通过压力来影响流量。 4)进出液压缸的流量是由其它液压元件(泵、阀)控制的,所以,所控流量对压力变化的敏感性就是一个关键的因素。 5)液压缸所处的回路、相关元件工作参数的设定都会影响流量的压力敏感性。因此,相同的缓冲装置在不同的回路中得到的缓冲效果就可能不同。 6)对小学生可以说,有了轮子,汽车就可以动了。但对机械专业的大学生,这样说,就太肤浅了。至少应该介绍说,发动机点火后曲轴发生的旋转,通过变速箱、离合器,传递到轮子,汽车才会运动。所以,同样,“阻力导致缓冲”的叙述对液压专业的学生也太肤浅了。 如所周知,很多国产液压元件与世界先进水平相比,主要的差距不是在理论、原理和结构,而是在细节,做不到完美。如果没有搞清楚缓冲的本质,各种影响因素,总是抱着大而化之,不求甚解,差不多的心态,那原理古老的终端缓冲也是做不完美的。笔者在德国工作期间所做的一个改进,超越了世界大牌产品,获得同事领导一致赞许,沿用 20 余年,就是基于对缓冲本质的领悟。 深入追寻本质的过程,也是一条重要的通向创新之路,为此,撰此文。 为了深入分析影响缓冲效果的因素,本文用“刚性”、“柔性”来描述液压元件所控制的流量对压力变化的敏感性。 液压缸,既可以是缸筒固定,活塞杆运动,也可以是活塞杆固定,缸筒运动。所以, 以下,泛称液压缸运动。 1.问题描述 液压缸高速运动至终端时,如不减速,活塞撞击端盖,就会有噪声,也可能会损坏端盖连接等。为减缓撞击,常设置缓冲装置。 (1)缓冲装置的结构形式 缓冲装置的结构形式很多:节流口固定、可变、可调等等。缓冲腔形状大致可分两类(见图 1)。其工艺特点不同,但作用原理相似。  a)柱形缓冲腔 b)环形缓冲腔 图 1 不同结构形式的终端缓冲装置 1—液压缸体 2—活塞 3—出口腔 4—端盖 5—缓冲腔 6—缓冲头 以下解释以图 1a 为例。 缓冲头 6 的外径比缓冲腔 5 的内径只略小一点。当缓冲头进入缓冲腔之后,缓冲腔中的液压油必须通过两者间极小的缝隙(缓冲间隙)排出。因此,会对活塞的运动产生阻力。 问题是:产生了阻力,工作部件是否一定会降低速度?缓冲过程是怎样的?受哪些因素影响? (2)比较理想的缓冲过程 比较理想的缓冲过程应大致如图 2 所示。  图 2 理想缓冲过程 X—活塞位移实测曲线 XC—缓冲行程 v—速度实测曲线 vCmax—允许撞击速度 tC—缓冲时间 1—缓冲开始点 2—缓冲结束点 1)活塞位移实测曲线在进入缓冲时和整个缓冲过程中无明显折点。 因为位移曲线的折点意味着速度有突变,即减(加)速度极大,缓冲腔压力极高, 会感觉到有撞击和噪声,可能大大超过许用压力,甚至损坏端盖连接等。 2)实际撞击速度低于允许撞击速度。 运动速度不可能通过缓冲降到零。因为,速度为零,意味着从缓冲腔流出的流量为零,则节流口造成的压降为零,能形成的阻力也就为零。所以,只要驱动腔压力和负载力为正,无论缓冲行程多长,都不可能使速度降到零。另外,端盖连接也是能够承受一定程度的撞击的,所以,只要缓冲最终速度,也即实际撞击速度,低于某个允许撞击速度Cmax 即可。 3)在满足以上要求的前提下, – 缓冲行程 XC 越短越好,因为这意味着缓冲腔较短,端盖较薄,重量较轻; – 缓冲时间 tC 越短越好,因为这意味着工作周期较短,生产效率较高。 2.基础知识 液压缸在稳态运动时有两个基本因果关系。 (1)负载(力)决定压力 这里的负载,指的是通过活塞杆作用于活塞上的所有负载力的合力,加上活塞密封件运动时伴有的摩擦力,以下以 F 表示。 负载是因,压力是果。 以下以 A 腔是驱动腔,有正负载力为例进行分析。 1)如果背压可以忽略的话(见图 3),则驱动腔压力 pA = F/AA 式中 AA——驱动腔有效作用面积。  图 3 背压可忽略 2)如果背压要考虑的话(见图 4),则驱动腔压力 pA =(F + pBAB)/AA 式中 AB——腔 B 作用面积; pB——腔 B 压力。  图 4 有背压 无论是 F 增大还是 pB 增大,首先导致的直接后果也都只是 pA 增大。 (2)流量决定速度 1)单作用缸(见图 5)在稳态运动时的速度 v=q/A  图 5 单作用缸 2)双作用缸运动时,有两个流量:进口流量与出口流量(见图 6),在稳态时的速度 v=qA/AA = qB/AB  图 6 双作用缸 进出液压缸的流量是因,速度是果。只要流量不变,速度就不会变;要改变速度就必须改变流量! 3)如果速度v在瞬间与流量 q 不对应,则相应腔的压力 p 会变化,变化速率 dp/dt =(q-vA)E/V 式中 A——该腔作用面积; V——该腔容积; E——液压油弹性模量。 压力变化,导致作用在活塞上的力不平衡,带来加速度,引起速度改变。 在速度v改变期间,还要考虑包括工作部件在内的所有运动部件的质量 m 的惯性。 以上这些因果关系,在缓冲过程中同样存在。因此,缓冲效果与进出液压缸的流量的特性息息相关。 3.流量控制的压力敏感性:刚性与柔性 进出液压缸的流量,是由其它液压元件(泵、阀)控制的,对压力变化的敏感性不同,姑且将之分为刚性和柔性。 所控流量,如果基本不随压力变化而变化,可算作刚性的;如果会随压力变化而明显变化,则可算作柔性的。 有以下一些情况。 (1)流量源(泵源) 1)恒压源输出的流量是柔性的 例如,泵出口的溢流阀已开启,或泵口有旁路节流口,旁路的流量会随压力变化, 那作为泵源提供的流量也会随压力变化,所以是柔性的。 恒压变量泵(见图 7),处于恒压工况时,为保持出口压力恒定,排量会随出口压力变,那输出流量也是柔性的。  a) 图形符号 b) 特性示意 图 7 恒压变量泵 1—最大排量工况 2—恒压工况 进入最大排量工况后,正常情况下,除内泄漏会随压力增高而增大以外,输出的流量基本恒定,是刚性的。 2)恒流量源输出的流量是刚性的 定排量泵在恒转速时,如果忽略原动机转速随转矩变化的波动,忽略内泄漏随压力变化的波动,泵出口没有其它旁路,安全阀也没有开启,这时,输出的流量基本不随泵口压力变化,可以算作是刚性的。 在恒压差变量泵(见图 8)的出口接一个固定节流口 J,变量机构可以调节排量, 保持节流口两端压差 pP-pLS 恒定(pP)时,也就可以保持输出流量 q 恒定,基本不受出口压力影响,也可以算作是刚性的,也因此常被称为恒流量泵。被用于负载敏感回路时,被称作负载敏感泵。  图 8 恒压差变量泵 如果泵出口压力很高,超过泵出口侧安全阀的设定压力,安全阀开启,泵输出的流量从安全阀旁路,那么这个流量源输出的流量就从刚性转变为柔性的了。 (2)流量限制阀(口) 1)节流阀(口)限制的流量 q 随两端压差p 而变(见图 9),所以,是柔性的。  图 9 节流阀(口)的压差流量特性 2)由二通流量阀限制的流量 q,在进出口压差p 高于最低恒流压差pmin 时(见图10),基本不随p 而改变,是刚性的。  图 10 二通流量阀的压差流量特性示意 Δpmin—最低恒流压差 而在Δp 低于pmin 时,可变节流口全开,二通流量阀成为两个串联的固定节流口, 流量 q 随进出口压差Δp 而变,就是柔性的了。 3)多路阀 普通多路阀,即不含定压差元件的,一般是阀芯上开有节流口,可同时作进口和出口节流(见图 11),所控制的流量随压力变化,是柔性的。  图 11 普通多路阀 而带有定压差元件(压力补偿阀)的多路阀(又称负载敏感阀)(见图 12),其工作原理类似二通流量阀,可以控制流量保持一定程度不随压力变化,所以是刚性的。  图 12 负载敏感阀 D—定压差元件 常称的负载敏感回路,实际上就是在多执行器回路中应用恒压差变量泵和定压差元件(负载敏感阀):利用梭阀从各个定压差元件后的负载压力中,选出最高值,作为泵变量机构的控制压力,在一般工况下可以保持通过定压差元件的流量刚性,大致不受负载压力影响,详见参考文献[1]第 10 章。 4.流量控制的压力敏感性对缓冲效果的影响 (1)单作用缸 例 1 用流量阀限制单作用缸下降速度(见图 13)。 在缓冲头进入缓冲腔之后,因为缓冲腔压力增加,承担了较多的负载力,所以, 出口腔压力 pA 会降低,工况点从 1 移到 2。 如果使用的阀 V 是一个节流阀,其控制的流量是柔性的(曲线 A),那流量就会下降(1→2A),运动速度就会相应降低。 而如果使用的是二通流量阀,在 pA-p0 >Δpmin 时,所控制的流量是刚性的,流量基 本不会变化(1→2B),运动速度也就不会变化,在直到 pA-p0 <Δpmin 后,流量转化为柔性。  a)系统示意 b)工况示意 图 13 单作用缸,用流量阀 V 限制下降速度 1—未缓冲工况 2—缓冲工况 pmin—最低恒流压差 A—节流阀 B—二通流量阀 (2)双作用缸 进出双作用缸的两个流量有不同的组合可能。 1)两个流量都柔性的 压力变化会引起流量变化,导致速度变化。 例 2 节流回路 用节流阀(进口或出口节流)限制进出液压缸的流量(见图 14),一般都工作在溢流阀已开启的状况。因此,所控制的流量是柔性的。缓冲造成的驱动腔压力升高, 会使流量降低,导致液压缸运动速度降低。  a)进口节流 b)出口节流 图 14 节流调速回路 但是,如果在缓冲期间,驱动腔始终与泵连接,保持着压力,那就需要缓冲腔中有 较高的压力去对抗驱动腔中的压力,缓冲间隙(口)就必须做得很小。 如果能在进入缓冲前,提前切换换向阀,使驱动腔卸荷,缓冲腔中需要的压力就可以小得多,缓冲间隙(口)就可以做得略大些。对加工而言,可以方便很多。为此常采用位置开关监测工件或活塞杆的位置,伺机发出信号。只是,缓冲时间一般本身就很短,常常仅几百 ms。而位置开关给出信号后,控制电脑需要一定的响应时间才能对换向阀给出切换信号,而换向阀切换也需要几十,乃至上百 ms。在这段时间内,压力又怎样变化,活塞又运动了多少?因此如何配合好,也是需要通过测试优化的。 2)一个是刚性的,另一个是柔性的 刚性流量决定了液压缸运动速度。要改变运动速度就必须改变刚性流量,或使刚性的变为柔性的。 例 3 液压缸容积回路 图 15 所示意的回路,是一个世界大牌公司推荐的。为了节能,主回路中不设液阻——流量阀来限制流量—速度。溢流阀是为限制最大负载而设置的,仅起安全作用。在一般负载时,驱动腔压力 pA 低于溢流阀的开启压力 ps,溢流阀关闭,定量泵输出的流量全部进入液压缸,因此,是刚性的。  a)回路示意 b)驱动压力变化过程 c)一个实测 图 15 液压缸容积回路 1—缓冲头到达缓冲装置前 2—溢流阀开启 pA—驱动腔压力 ps—溢流阀设定压力 因此,实际缓冲过程如下: a)在缓冲头进入缓冲腔前,驱动腔中的压力 pA 由外负载决定(图 15b 和 c 中阶段1); b)在缓冲头进入缓冲腔后,缓冲腔中的压力升高; c)此压力作用在活塞上,导致 pA 升高; d)在 pA 未超过溢流阀的设定开启压力 pS 前,溢流阀一直是关闭的。而控制两组缸 的换向阀采用了串联回路,相互自锁,流量无其它路可逃,因此,一直是刚性的;这 就导致压力骤升,出现图 15c 中两个 23MPa 的尖峰,(pS 设定为 20MPa,开启有滞后), 同时伴有撞击声。 e)直至 pA 升高到超过溢流阀的设定开启压力 pS,溢流阀开启(工况点 2)后,流量才会转化成柔性的;这时进入液压缸的流量才会减少,液压缸运动速度才会降低。 所以,即使液压缸中设置了终端缓冲,也不一定就能避免冲击。 顺便提一句,液压缸容积回路由于节能,近年来颇受青睐。在 2018 汉诺威工业博览会上各大液压公司全都展出的电液作动器,都采用了容积回路和变频调速,详见参考文献[1]第 11 章。在 2022 年,有公司宣称,它的电液作动器已进入获利期。 例4 容积回路,双缸顺序动作 主机工况同例3。但把两个换向阀的压力口并联(见图 16a),通过电脑的智能控制,在一个缸的缓冲头到达缓冲腔之前,就切换换向阀,开启压力油去另一个缸的通道。这样,在一个缸的缓冲头进入缓冲腔,阻力增大后,泵输出的压力油能分流进入另一缸,切换过程就会柔和得多(见图 16b)。  a) 回路示意 b) 实 测 图 16 双缸并联 例 5 平衡阀 为了限制液压缸在受到负负载力时的运动速度,常使用平衡阀。 对平衡阀回路(见图 17),决定运动速度的通常是输入流量 qB。因为输入腔的压力 pB 同时也是平衡阀的控制压力,控制着平衡阀开口的大小。所以,如果运动速度与qB 不对应,pB 就会发生变化,平衡阀的开口会相应调节,逼迫输出流量 qA 改变,从而改变运动速度(关于平衡阀的作用原理可见参考文献[2]第 2 章)。  图 17 平衡阀回路 因此,单从液压缸-平衡阀的局部回路来看,在缓冲头进入缓冲腔后,缓冲腔压力增加,运动速度不会因此而降低。 但从整个系统来看,qB 是由系统中其它元件控制的。缓冲装置造成的阻力,会使pB 增加。 如果 qB 是刚性的,不降低,则运动速度不会降低。 如果 qB 是柔性的,降低了,则运动速度会随之降低。 3)进出口两个流量都是刚性的 这是非正常工况。一般两者不会对应,则活塞两侧压力会发生剧变,直至某一侧成为柔性的,比方说,溢流阀开启,管道爆裂等。 结束语 综上所述可知: 1)虽然终端缓冲装置会产生很大的阻力,液压缸运动速度也不会自动降低; 2)缓冲效果受控制流量的元件影响。因此,相同的缓冲装置在不同的回路、元件、设置中的效果会不同; 3)实际缓冲过程还受工件惯量、初始速度、缓冲腔中油液粘度等其它多种因素影响; 4)所以,即使能降低速度,也不意味着,能在各种正常工况下,在十分有限的缓冲行程里,降到允许撞击速度以下。 因此,缓冲装置设计不容易做到一次完美。一般需要根据经验,考虑多因素地进行估算,然后通过可能出现的各种实际工况做测试,酌情改进。笔者考察过一个专业制造液压缸超过 50 年的德国公司。为了估算缓冲结构的参数,他们根据多年经验编制出一个 Exel 估算表格,考虑了近 20 个工况参数,也只能做到设计一次完美成功率约70%。 所以,在教科书中关于缓冲的作用原理最低限度应该这么叙述: “终端缓冲装置对液压缸运动产生的阻力会改变液压缸内的压力状况,在某些回路, 一定条件下,会减少进出液压缸的流量,从而降低运动速度,减缓撞击。运动速度能 否降低,多大程度降低,不是仅由缓冲装置的尺寸决定的,也与所处回路、相邻元件 的设定值、初始速度、工作部件惯量、液压油粘度及工况等密切相关。” 进一步,可在液压回路一章中对终端缓冲在各种回路中的作用原理进行较详细分析。 如果连作用原理,能否取得效果的前提条件都没搞清楚,侈谈各种缓冲结构的优缺点,缓冲压力曲线,又有何价值? 如果液压教科书的编者,满足于因循与汇编已有的教科书,既不参与实际工作, 到实践中去检验,做测试,也不读文献,深入思考,低级的错误就会得以长期流窜。 参考文献 [1] 张海平. 液压速度控制技术. 北京:机械工业出版社,2014. [2] 张海平. 液压平衡阀应用技术. 北京:机械工业出版社,2017. |

会员评论