电驱柱塞泵技术发展的探索

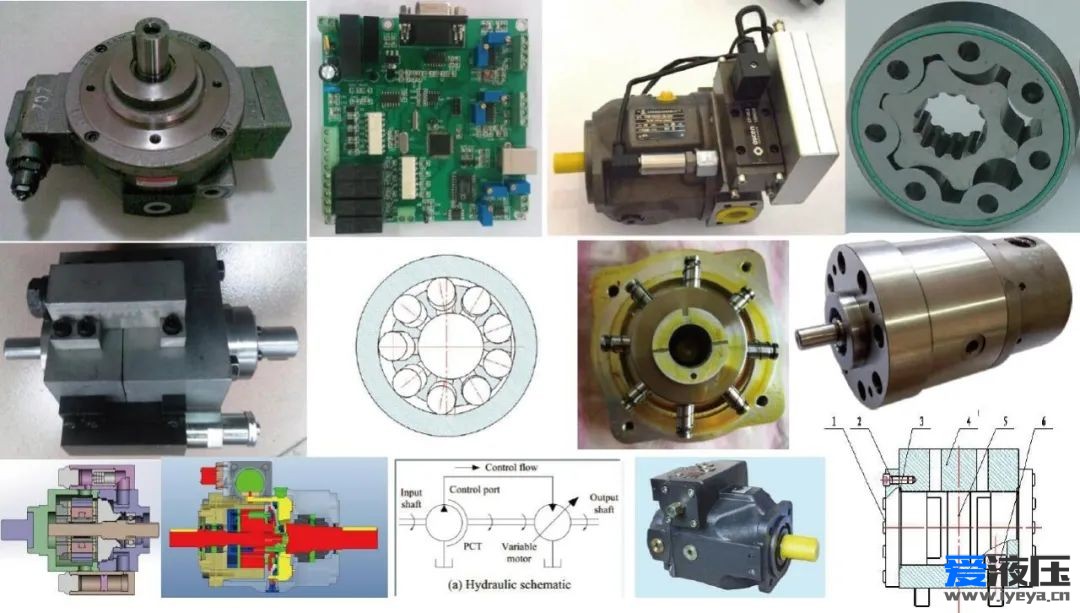

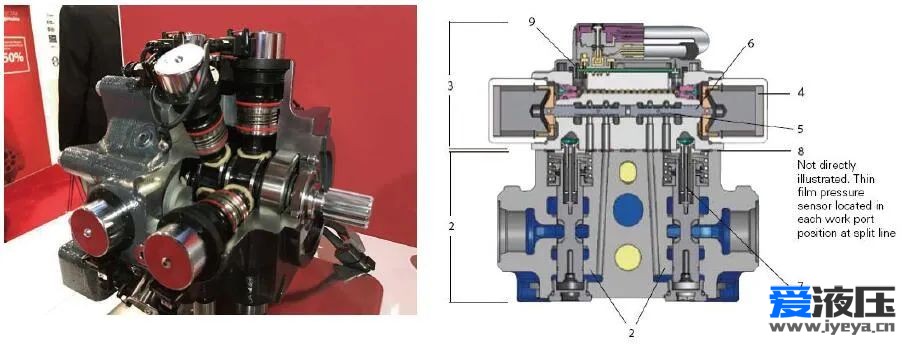

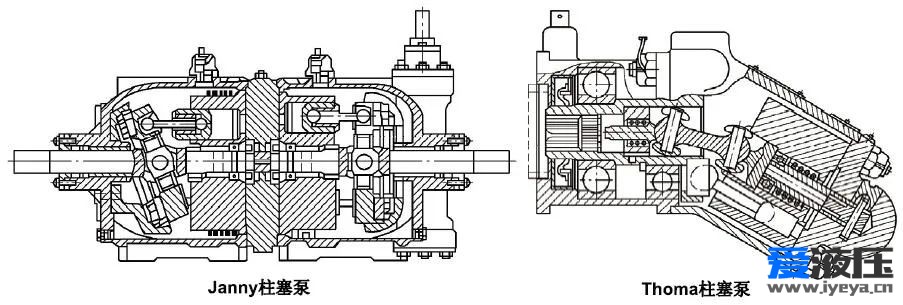

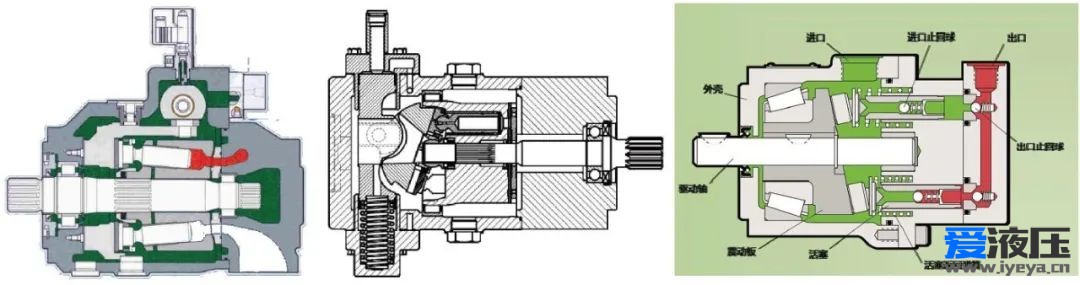

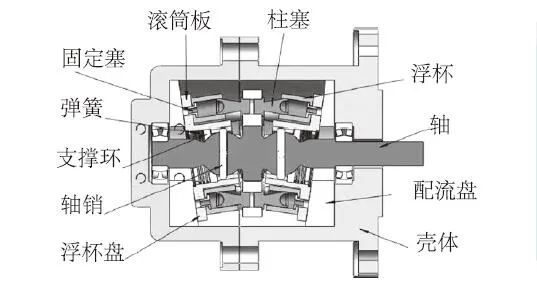

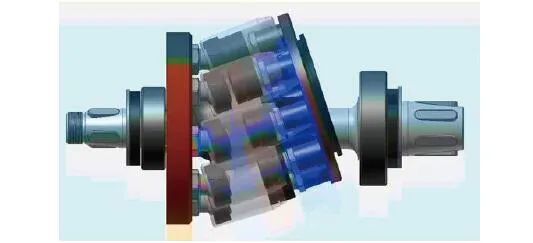

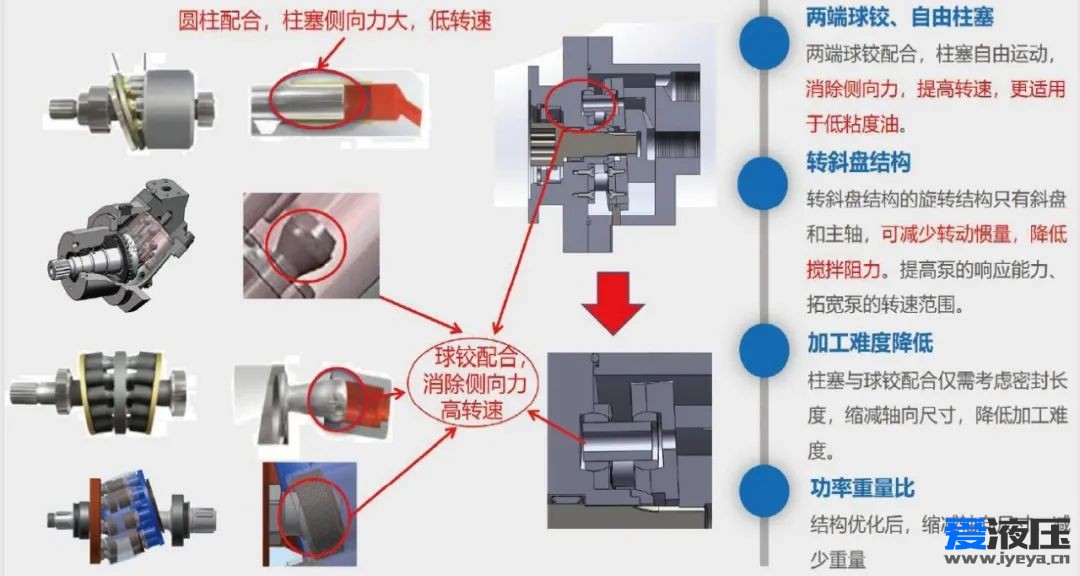

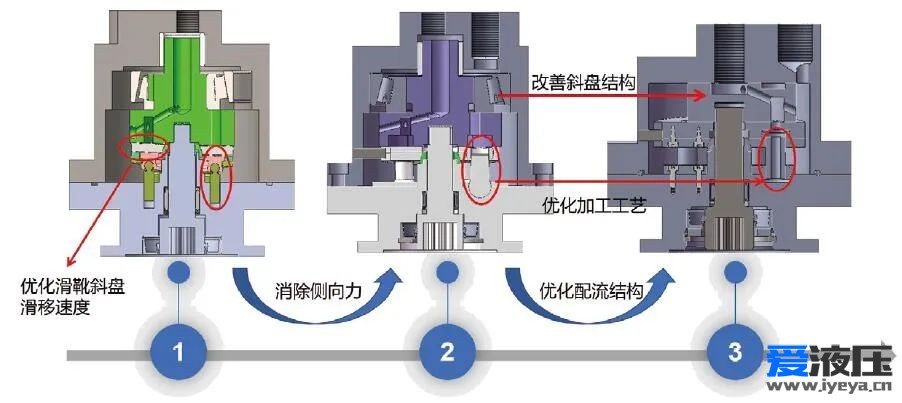

电驱柱塞泵技术发展的探索 ——据太原科技大学专家安高成报告录音整理 这些年我们在做一些元器件方面的工作,结合技术发展趋势以及我们对一些产品的理解,我们想在电驱柱塞泵方面做一些探索,这个工作刚刚完成初步性方案,借此机会与大家分享一下。 我们一直在做元器件方面的工作(见图1),有径向柱塞泵、力士乐电子泵系列软硬件控制器,以及摆线马达、自己做旋转斜盘的柱塞泵,图1左下是我们自己做的新的静液压传动方案,就是静液压耦合和静液压泵具。系统装备方面,我们也做了一些工作,比如说光热发电、燃机燃油液压系统元件的试验、冶金装备方面的工作、以及我们国家当时最大的风洞的伺服机构等等。  图1 动力元件开发及研究柱塞泵发展趋势 目前我们主要还是针对柱塞类的产品在做些工作,主要是燃油柱塞泵仿真,在做的还有电驱柱塞泵。我们在总结未来对用户来说应该产品服务一体化,通过网络来提供全方位的服务。我们也在观察一些技术的发展趋势,下面两个图片我们大家也都比较熟悉(见图2),图2左边是丹佛斯的数字泵,它通过高速开关阀对泵进行阀的配流,可以完成各种各样的功能,它从硬件上来讲基本是模块化的,但功能是通过软件形式来体现的。图2右边是伊顿公司的负载独立控制的多路阀,据说它也是做到了硬件模块化,但功能也是通过上面控制器来定义的。结合刚才王长江先生前面所讲的液压发展趋势,我们觉得应该有一个硬件模块化、但功能是靠软件来定义的趋势,基于此,我们就想按照这个理念,探索柱塞泵在电驱当中的应用。  图2 丹佛斯数字泵和伊顿负载独立控制多路阀 从泵来说,我们关注几个特性,效率、压力、噪声、可靠性。其实各家的泵产品不管在结构上有多大的差异,细细分解它设计的特征,总能跟这几个指标挂起钩来。从发展来说,自16世纪很简单的一个柱塞泵的应用,到后期发展到Janny柱塞泵和Thoma柱塞泵(见图3),与我们现在的柱塞泵已经很接近了,比如力士乐10V泵、4V泵等等。随着近年网络化的发展,出现了电子泵。还有当前比较热的国外的浮杯泵(后面对其指标参数有一个介绍),然后就是数字控制的泵。  图3 柱塞泵发展过程中的泵 从发展趋势来说,肯定是更高的功率密度,实现更高的功率密度更多的是通过提高压力、提高转速和加大排量去实现的;另外希望泵更安静,目前柱塞泵噪声还是比较大的;我们追求更高的效率,适合未来的发展要求;再一个实现智能化,与5G互联能够进行有效的通讯。柱塞泵发展面临的问题目前我们觉得柱塞泵发展面临一些问题,我们自己总结了一下: ● 高压与高功率密度的矛盾。比如说我们都希望要高压化,力士乐已经储备了63MPa的高压柱塞泵,我们国内用的最多的是35MPa,再用更高压力会出现什么样的问题?高压情况下,我们觉得首先内部结构件会发生应力变形,但是液压有一个特点也是优势,就是高的功率密度,高的功率密度希望体积要小,这样就存在一个矛盾。 ● 高效率与高可靠性的矛盾。从效率来说,我们希望提高容积效率、机械效率,提高效率,我们希望有油膜润滑,油膜特别薄的时候泄漏会小、效率会高,但剪切应力损失也是比较大的。相对的在可靠性较高的航空泵当中,它的转速比比较高,但是整个效率是偏低的,所以存在高效率和可靠性之间的一个矛盾。 ● 应用与理论基础的矛盾。我们的应用与理论基础之间存在比较大的差异,很多厂在讲电驱,希望伺服电机驱动液压泵去工作。但在柱塞泵当中,力士乐所搞的伺服电机驱动是300r/min以上是变转速的,300r/min以下是变排量的,而我们用的伺服叶片泵、伺服齿轮泵可以做到几十转,也就是说柱塞泵在更宽转速应用当中存在一定的局限。那么根源在哪?我们觉得还是在理论设计方法上,传统柱塞泵设计在教材上都讲的是一个剩余压紧力,或者完全静压平衡,但剩余压紧力是目前采用更多的一个方法,这个方法设计的时候是基于我们后面所讲的多物场效应基础上的动态平衡设计,这个动态平衡设计牵涉到几个效应:挤压效应、动压效应、热弹流效应等。比如说柱塞泵,典型的柱塞有柱塞孔,在柱塞泵三大摩擦副当中,斜盘与滑靴之间有力平衡设计,配流盘也有力平衡设计,而我们在公开的教材上几乎看不到说柱塞与柱塞孔要进行力平衡设计。实际柱塞与柱塞孔也仍然存在一个大的侧向力,但柱塞孔坏的概率却相对较低,这是什么原因呢?柱塞与柱塞孔之间还是存在油膜,这个油膜就靠动态效应产生存在,几个摩擦或者受力都是比较复杂的,设计当中解析这些物理特征给我们带来很大的一个困难。借此我们还要说一个事,比如说柱塞这么长,实际工作当中柱塞伸出最长长度之后,还要留在柱塞孔里一截,这样无形当中柱塞泵的整体长度要加长,但是为了降低应力,必须要保证留下一个足够的留孔长度。我们再看一下斜盘和配流盘,它们两个都受一个轴向力,但是斜盘仅仅是驱动柱塞运动,配流盘仅仅完成一个配流,都在受力,那么有没有可能把它们结合在一起做一个设计呢?经过思考,我们这样总结了一下摩擦副: ● 泵的摩擦副基本都处于一个动态的工况; ● 动态的波动基本靠油膜的动态效应去平衡; ● 主要的动态效应是挤压、动压、热弹流; ● 摩擦副设计我们希望要保证油膜能够稳定地存在; ● 根据我们的工作情况对油膜及其动态特性优化匹配; ● 泵的可靠性很多还要关注这个启停阶段,在启停阶段泵的转速或者马达转速比较低,低的时候这个油膜就不能像我们高速的时候把动态效应充分的利用,而此时对泵马达来说就有比较大的影响。刚才我们提到柱塞侧向力,这个侧向力导致柱塞泵的结构大致分为三类,第一种通过一个驱动轴来传递动力,同时转子的侧向力也是靠传动轴来承担的(见图4左);第二种结构方案是国内典型传动CY泵,转子外面放一个轴承,通过轴承来承担侧向力(见图4中);最后一种就是现在国外也在做的、像丹尼斯的转斜盘的柱塞泵,侧向力靠斜盘来承担(见图4右)。 总的来说,这些结构的发展都是为了适应侧向力解决方案去做的。  图4 柱塞泵的结构大致分为三类 柱塞泵近期发展近期的发展比如浮杯泵(见图5),它采用浮杯结构之后,柱塞与柱塞孔之间是没有一个侧向力的,它只有驱动当中有个力。  图5 浮杯泵类 意大利人也搞了一个产品,这个产品的资料不是很公开,它的柱塞是一个球,球表面套一个圆柱环,这样它用一个球角结构也把侧向力消除了,意大利人认为拖拉机用上这套装置之后可以以80公里的时速在高速公路上跑,也可以在农田里作业,用低速去工作运转。  图6 意大利浮杯泵 总的来说,通过消除柱塞与柱塞孔的侧向力,是能带来很大的好处。像布赫的浮杯泵可以做到45MPa,转速2~3600r/min,这个转速范围比我们传统的柱塞泵转速范围大大地拓宽了。大概在十几年前,法国一个教授在国内访学,他讲了国外的EHA用的柱塞泵可以做到5r/min。而力士乐柱塞泵是限制在300r/min。另外布赫用的浮杯泵它的柱塞比较多,噪声也大大地降低了。柱塞泵产品的实践我们也做过相关的产品,一个小的径向柱塞泵(见图7左),可以到90r/min,双向的,是一个转斜盘的结构,我们后面的产品设想也要用到转斜盘的方案。电子泵我们也做过。这个是2021年10月份刚刚在试验台上通过的一个产品(见图7右),应该是目前国内排量最大的一个柱塞泵,昨天开始了机型台架的装机应用的考核试验。根据前面的想法,我们想用电机驱动柱塞泵,我们曾经尝试一个方案,在这个方案当中没有配流盘,我们也是转斜盘,通过在斜盘上开配流的通道来完成工作。法国力度克液压公司的小泵上从斜盘上吸油,从别的地方排油,但也是类似的。现在我们借鉴一个结构之后在整个配流盘这边也经高压的排油,把它简化了。但这个方案目前并不令人满意,我们还在探索。  图7 柱塞泵产品的一些实践 张海平老师认为,液驱电动为什么要改进,因为要能做到节能降噪,要做到控制,调排量、调转速。国外出来很多相关的产品,比如美国的F35上,还有380的大客机上都采用了大量的EHA,都是一个电机驱动柱塞泵的方案,像赫尔碧格、力士乐等等都有。那么国外出了这么多电机驱动柱塞泵的产品,国内呢?在国内伺服电机驱动内啮合齿轮泵、叶片泵是有很多成熟案例的,但伺服电机能够完全驱动定量柱塞泵基本还是一个空白的区域。 我们觉得电驱柱塞泵应该要解决三个问题:①宽转速的问题,就是低速问题、高速问题;②噪声;③双向特性。我们就只讲一些宽转速问题。限制转速带来这么几个难点,最大的是柱塞与柱塞孔的侧向力,有了这个侧向力之后,它对结构、受力都会带来很大的影响。在高速的时候,柱塞转子组件旋转离心力是比较大的,同时在高速情况下柱塞还会额外引起较大的压力脉动。因为在高速情况下,柱塞在排油的时候,前面阶段是斜盘驱动它要排油,到后期它要减速,减速的这个动力只能来自于油。因为惯性力是转速的平方,而它转速快,就会额外带来更大的噪声。我们经常听到高速泵噪声很大,与此是有密切的关系。另外柱塞泵速度高了,吸油特性会变的比较差,再加上气蚀等等一系列的现象。围绕解决侧向力问题,我们提出自由柱塞这么一个结构方案(见图8),传统柱塞泵的柱塞孔里面有了侧向力,通过转子来承担传动轴上等等。然后像浮杯,它这里做了一个球状的形式,也消除了侧向力。当然在意大利方案中,也是用一个球外面套着一个环这样的方案去解决的。这些我们觉得还是有比较大的难度,浮杯当中配合得很紧密,而且还要做到底部掏一个窝,进去以后会产生一个压力补偿,来补偿间隙,减小它的泄漏,这是比较难的。 我们现在提出一个自由柱塞的方案,就在这个部位,这是我们泵的大概的一个结构形式,我们的柱塞两个头也是用的球饺,将来这个柱塞工作的时候,它会有这么多的特性:①我们柱塞孔与孔之间不存在侧向力,因为是一个铰接的结构;②因为没有侧向力存在,柱塞轴孔长度大大缩短,这样我可以把体积进一步压缩;③球铰的球当中开了一个孔,这样的结构形式在加工制造方面,更可以模块化的结构形式;④当然这个也是驱动斜盘,它的转动惯量也是比较小的,转动惯量小就更适合于高速;⑤我们的柱塞不会做公转的,它做摆动,它不做公转以后也避免了高速旋转所带来的问题,也能够减小对油液的搅动,能够节能。  图8 消除侧向力方案-自由柱塞结构 我们分析了一下,整个结构做下来加工难度会大大降低。一般柱塞泵上面要么铜配流盘,要么底部烧铜,或者镶铜套,而这个结构避免了铜的这些工艺。整体上我们是结构上能简化,受力也进行了优化,长度也能够缩短,然后整个功率重量比也可以进一步地提高。这样的方式不但可以解决高速的问题,在低速情况下也是很有好处的。高速有动态油膜特性,但在低速段内部受力好,材料与材料之间会有相对的滑动,但是这个滑动没有太多的径向受力,这就大大改善它的摩擦特性。我们这个方案现在结构形式(见图9),它是驱动斜盘旋转,自由柱塞结构,我们说斜盘、配流盘的功能合一了,它的摩擦数量也可以减少,整个体积可以压缩。根据目前电驱特性完成了这样一个结构设计,目前即将进入制造阶段,前面验证了,还是需要一点过程的。  图9 我们的方案 我们一直在努力,我们有一个梦想,想做成一个中国人自己的液压元件,我们还在持续努力,一旦有了成果也会与大家分享。谢谢大家! 原文始发于微信公众号(液压气动与密封):电驱柱塞泵技术发展的探索(报告) |

会员评论