电气液压混合驱动改善传动系统能效特性(报告)

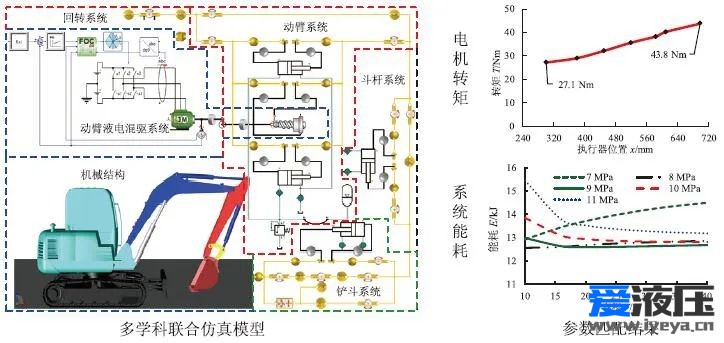

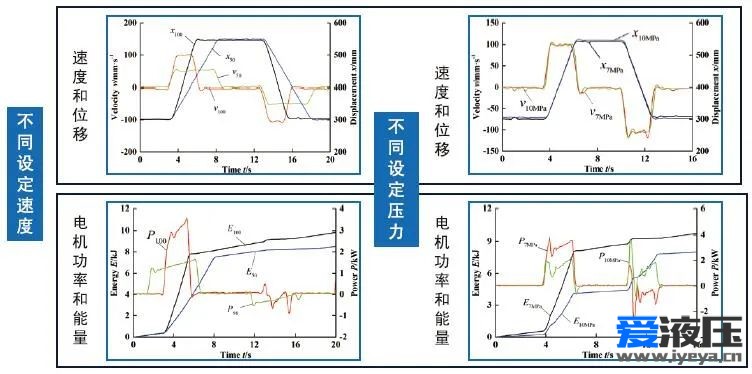

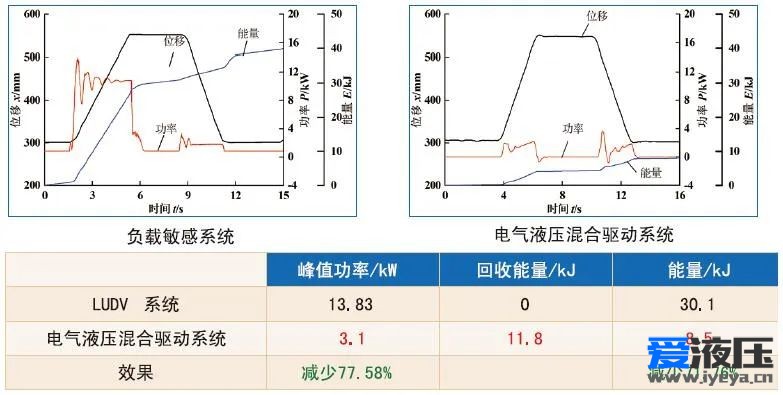

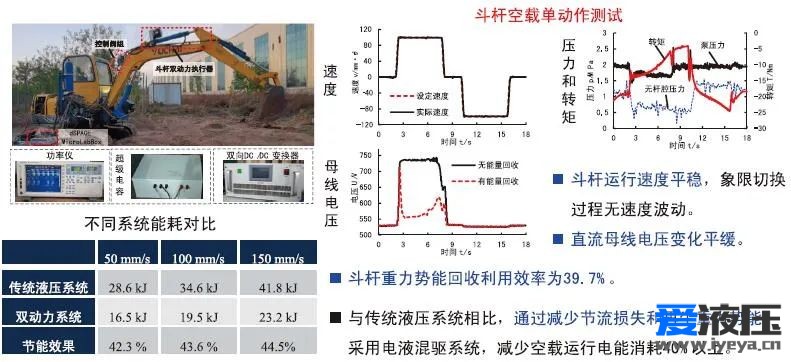

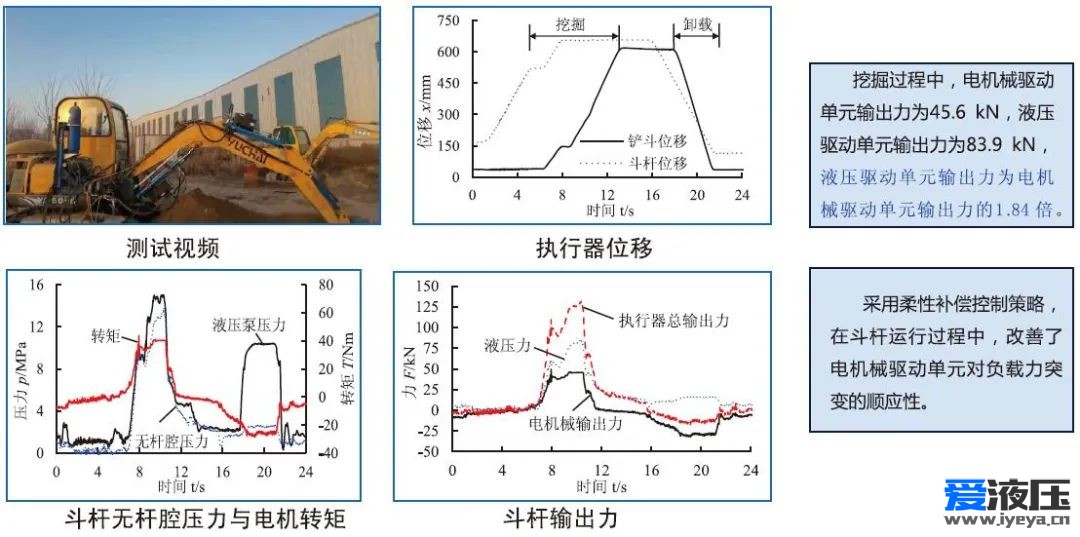

电气液压混合驱动改善传动系统能效特性 ——据太原理工大学专家权龙报告整理 研究背景及意义 传统阀控液压系统有一个很严重的问题就是能耗比较大,刚才王长江先生也谈到了这一点。自从国家提出了双碳目标以后,全国各行各业都在行动、响应号召,那么我们液压行业该如何应对液压系统能耗大的问题,是需要我们每一个液压人深入思考、努力解决的问题。 按照装备能否移动,可以把机械装备分为移动作业装备和固定作业装备两大类型,也可以叫做行走机械和工业自动化装备。无论移动还是非移动机械装备,其组成不外乎包括动力源、传动机构、测控系统和控制机构四大部分,如果动力源能够直接驱动执行器的话,机器的能效就会很高,现在部分装备已经实现了近零传动,就是用动力源直接驱动工作装置,但是大部分装备还达不到这样的要求,必须采用各种各样的传动机构,如电气的、机械的、液压的、气动的、液力的等等,将动力源提供的动力传递和分配执行机构,这其中一些重型装备、特别是重型行走机械,普遍采用液压传动系统传递和分配动力。但是由于原理的制约、阀口存在的过大节流损失,液压传统系统的能效是很低的,一般行走机械只有20%~30%,这还不算原动机的能效。 讲到这里我们就比较明确了,不管是固定装备还是移动装备,要实现节能减碳,降低和减少机器服役期间的碳排放,最根本的一个方法就是降低和减少节流损失,来提高整个系统的能效。 最近几年,许多工程机械企业推出了电动化的解决方案减少机器的碳排放,最基本的原理就是用动力电机取代原有内燃机作为驱动(见图1)。就如同固定的工业机械一样,工业机械本来就是用电机来驱动。但是,不管是用内燃机驱动,还是用电代替内燃机来驱动,传动链能效比较低的问题还是没有得到解决。另外,如果仅仅用电动机来代替内燃机,液压系统能效还是很低,特别对于行走机械来说,机器能够安放电池空间受限,电池的功率密度又不够高,造成电池容量受限,造成机器的一次充电作业时间非常短,成本也会非常高,难以真正实现电气驱动。  图1 移动装备电动化发展趋势 我们回过头来再看一下,为了提高液压系统的能效,我们走过了哪些技术发展路线。目前工程机械普遍采用的是液压泵提供动力、多路阀控制分配动力的方式。为了降低整个系统的能耗,近年研究多的是采用阀口独立控制的方式来提高系统的能效,降低节流损失(见图2)。我们还可以通过闭式泵控的方式,能够完全消除节流损失,这也是我们目前一个主要的方向。比如说美国普渡大学的MonIka教授团队在这方面做了大量开拓性的研究工作。国内也有很多研究机构在做这方面的研究。我们团队也推出了能够匹配单出杆液压缸即非对称泵控非对称缸的回路原理,该方案用于液压挖掘机和装载机都取得了非常好的节能效果。  图2 直线驱动与传动技术现状 目前在工业应用方面,有一个电机械驱动技术,我们称为电动缸也好,电机械直线驱动器也好,就是我们图2右边给出的原理部分。它实际上是通过一个伺服电机来驱动一个减速器,再带动一个滚珠丝杠副实现直线驱动。它的优点就是能效高、控制特性好,这个是目前在很多装备里面取代液压缸的一种方式。相对于液压系统,它的问题在于功率密度比较低一些、承载能力相对弱一些,而且动力传递方式一般都是刚性的连接,不像我们液压传动可以通过管路实现柔性的连接和传递。 前几年沃尔沃公司展示了一款全电动小型挖掘机(见图3),被认为是世界上第一个全电动小型挖掘机原型机,真正实现了零排放,没有了内燃机,能源利用效率大大提升,没有液压系统也进一步降低了冷却需求和噪声水平,发热量和噪声也大大降低。它采用的就是电动缸的方案,一个全电控的真正的电动化的小型挖掘机。这个挖掘机里面的每一个执行器全部采用前面说的电动缸,是一款全新的概念,目前还没有量产产品,但是技术已经比较成熟,也有网页可以查阅。  图3 移动装备电动化发展趋势 我们前面提到电动缸功率密度低、承载能力弱的问题,其实用在小型挖掘机还是可以的。但是用到大型挖掘机,特别是重载的工况就会带来一些问题,比如电动缸用于挖掘机动臂的控制时,其工作过程是电动机经过减速器驱动滚珠丝杠,将旋转运动转换为丝杠的直线运动,带动机械臂往复运动;当机械臂下降时,重力势能经丝杠、减速器转换为机械能,再转换为电能存储在蓄电池或超级电容中。这就需要按最大载荷需求配置电动机,造成装机功率过大,同时受电动机功率密度的制约,电机的体积也较大,而行走机械安装空间有限,因此不适用于大型和重载的机械臂。 工作原理及基本特性既要解决双碳的问题,还要节能,还要控制特性好,那么该怎么办呢?我们想能不能把液压和电气两种方式合二为一,使我们的直线执行器既具有电传动的控制特性好、能效高的优势,又具有液压传动功重比大、安装柔性灵活的优势。我们给出了两种方案,一种是分离式方案,当然这不是我们的目标;另一种是集成式方案,即把电缸和液压缸集成为一个元件,这样就使这个元件本身既具有液压传动的高功重比的优点,又有电传动控制特性好、能效高的优势,这就是我们的目标方案(见图4)。  图4 液压和电气两种方式合二为一的直线执行器 其实几年前,我们已经用这个方案做了实验,也做了一些分析、对比,我们算了一下,通过这个直线执行器控制同一台机器的话,其功重比相对于纯液压执行器要低一点,但是相对于纯电气执行器要高出2~2.5倍,可以说兼具了二者的优点(见图5)。  图5 不同驱动方案功率密度比较 有了这种方案以后,我们首先开展了仿真的研究,建立了整机的多学科联合仿真模型,通过仿真可以发现,仅仅把这两个回路集成到一块儿,可能还存在一些问题,一个是同步性不太好的话,会出现力纷争的问题,因为是同一个执行器,两个负载互相牵引;另外动态响应不太一样,也会出现力纷争,最终会影响到整个机器的输出精度和稳定性。 发现这个问题后,我们就做了一种控制策略,我们在控制上给它做了一个解耦,也就是说,电机电驱动部分仅仅作为一个运动控制而不用去克服负载,让它功率小一点儿;而液压系统的作用就是克服外负载。这样的话,其实就是从结构上把运动控制和动力传输的耦合给解开了(见图6)。刚刚王长江先生说了液压系统中压力和流量是一个耦合关系,那么我们从物理结构上把这个耦合给它解开,就是电气传动只做运动控制,液压传动做动力控制,这样各自发挥各自的优势。  图6 系统基本控制策略 有了这种方案以后,我们就建立了分离式方案试验台(见图7),对它的速度控制特性和位置控制特性都做了试验测试。这分别是速度、扭距、位置曲线,效果还是比较理想。  图7 分离式方案测试台 这个是我们在做试验的一个视频,下面分别是速度控制特性、位置控制特性、速度位置复合控制特性,可以看出来,我们完全可以达到或者实现电传动和液压传动所相同的功能。这种速度和位置控制在液压系统里面是很难实现的,这个直线执行器可以很方便地实现(见图8)。  图8 直线执行器有良好的速度和位置控制特性 我们也对不同的负载特性做了测试(见图9),最左边的是一个静态的测试,红色曲线是突然加载,加载以后,我们看液压缸的位移,它的变化情况和纯液压系统液压缸的位移其实是一样的,在动态过程中有一个超调,在这个图的曲线中,压力很快就把负载平衡掉,执行器很快就恢复到原有的定位位置。下面这个图可以看出,定位误差只有±0.1mm,其实控制精度经过补偿还可以进一步做得更高。从力的关系也可以看得出来,液压系统的输出力要比电机械传动输出的力大5倍多,这也实现了用液压系统的高输出力密度来代替电机传动,提高整个装置功重比的目标。  图9 不同负载下的特性测试 这个是我们做的电液混合驱动与传统阀控系统的对比(见图10),相同负载工况下,测试它们的运行特性。上面是一个阀控系统的曲线,下面是电液混合驱动的曲线,从整个系统的输出能效和力的平衡关系可以看得出来:液压系统完全靠液压泵的输出压力和节流损失来匹配负载;而电液混合驱动,不管是超越负载还是阻抗负载,这个负载完全和负载力相适应相匹配,压力损失更小。  图10 电液混合驱动与传统阀控系统的对比 我们做了一个对比,在轻载工况下,混合系统总能耗基本上只有阀控系统总能耗的1/3,峰值功率也大大降低,从7.7kW降低到了3.6kW;节流损失从13.1kJ降低到3.35kJ,降了3/4。在阻抗负债工况时,执行器是第一和第三象限的运动,在超越负载工况时,执行器是第二和第四象限的运动,就是不管在哪个象限工作,相对于纯粹的液压系统,总的能耗、节流损失和峰值功率都有大幅度的减少。 电液混驱系统应用研究前面是在试验台上对这个方案做的一个研究,进一步我们希望把它用到一个真正的机器上,看看它的效果能否和预期的一样,于是就把它用在我们所里一台小型挖掘机上。首先用到动臂上,这是传统的采用电气方式回收挖掘机动臂势能的回路原理(见图11),可以看出整个传动链能量经过五次转换,能效其实是很低的,整个势能的利用率都不到35%。  图11 电气方式回收挖掘机动臂重力势能 图12是集成电液混驱与能量回收的新型方案,它可以用两个电缸、一个液压缸;也可以用一个电缸、一个液压缸;也可以用一个这种新型集成式的液压缸来构成系统回路。右图分别是双液压缸单电缸组合和集成式电液缸两种回路的原理,我们希望首先把它用到我们的挖掘机上去。  图12 集成电液混驱与能量回收的新型方案 和前面的技术路线一样,我们也是建立了一个整机的仿真模型,这里面还包括了斗杆、铲斗的仿真模型(见图13)。图右边是电机的转矩变化范围,为了匹配蓄能器的容量、压力、以及能耗的关系,我们做了一个对比,可以看出蓄能器的预充压力为9MPa的时候,效果是最好的,能耗是最小的。  图13 整机的仿真模型 这是我们的样机测试过程(见图14),在举升下放测试中,其平稳性大大优于液压独立控制失稳挖掘机,现在挖掘机会颤很多次,电液混合控制工作装置会很平稳地停下来。还专门做了冲击试验,测试中铲斗下方放置一个大的水泥块儿,举起工作之后使其快速下放,铲斗直接砸在水泥块上,这时机器工作也是没有问题的,这就充分证明了我们所提出的方案是能够在这种比较大的冲击和振动工况下使用。  图14 样机测试 图15上半部分给出挖掘机动臂分别采用50mm/s和100mm/s两种速度下的一个完整工作循环过程,图15下半部分是对应的电机的功率和能量测试曲线,理论上这两种工况能量应该是一样的,但是由于速度不同、摩擦力不同、各个元件的效率不同,总的能耗就会有一点差别。右下图是给了不同的负载功率来做的一个试验,可以看得出来,只要负载压力不一样,这个功率和能耗是完全不一样的,它是随着压力增大,那么它的能耗是在增大的,这也符合客观规律(见图15)。  图15 动臂完整循环过程测试曲线 图16是和现有的负载敏感回路方案做的一个试验对比曲线。峰值功率由原系统的13.8kW降低到3.1kW,减少幅度达77%,主要原因是动臂的重量完全靠液压系统的蓄能器平衡掉了。就是说原来是没有能量回收的,现在可以用电气和液压的双回路来回收,那么整个系统的能量就减少了71%,这个效果还是非常显著的。这个实验我们是从电机的输入端测的功率和能量(见图16)。  图16 电气液压混合驱动系统与负载敏感系统的对比 我们前面做的动臂是两象限的回路,我们也把这个技术用到了斗杆上,看一下能否在四象限的回路里获得类似的效果。研究的过程也是一样,首先通过仿真,对系统的结构参数进行匹配和优化,然后在建立的试验测试系统上进行测试。从试验结果看得出来,整个运行过程也是非常平稳(见图17),斗杆的势能回收利用率达到了39.7%,而且斗杆的速度不一样,基本上节能效果在40%左右,但是它的能量回收方式与前面动臂回收是不一样的,因为它是四象限运行,所以我们是依靠超级电容通过电气方式来回收势能。所以我们这个方案是非常灵活的,即可用电气方式回收能量,也可以用液压方式来回收能量。而且据我们所知,目前实际的挖掘机基本上几乎没有采用斗杆的能量回收利用系统。  图17 可实现四象限机械臂高能效平稳运行 图18给出我们所进行的挖掘的一个试验过程,上面就装了一个一体化液电混合集成的双动力直线执行器,因为我们有两台机器,可以分别地对比两个回路系统(见图18)。  图18 挖掘试验过程 我的汇报就到此结束,谢谢大家! |

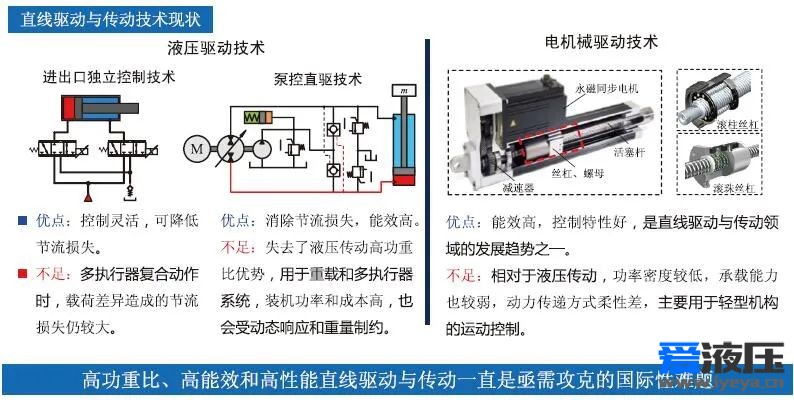

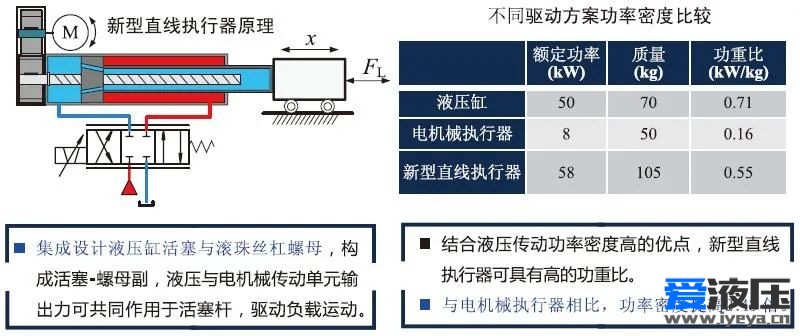

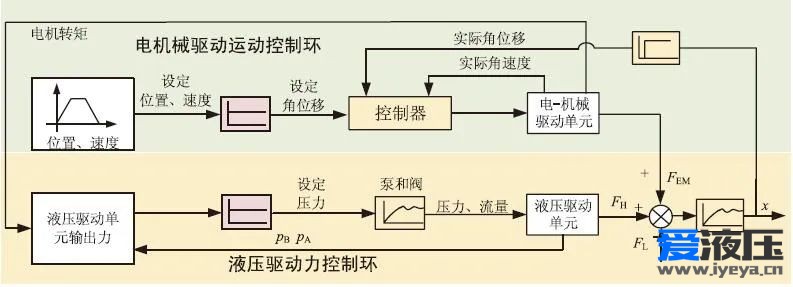

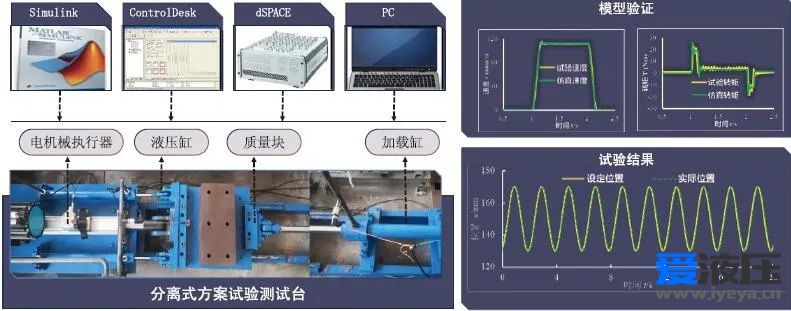

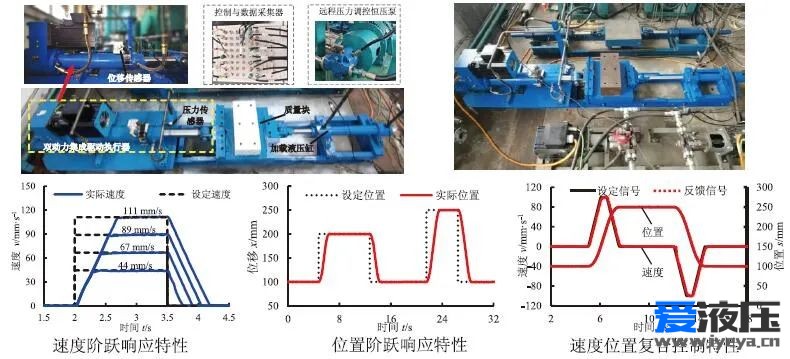

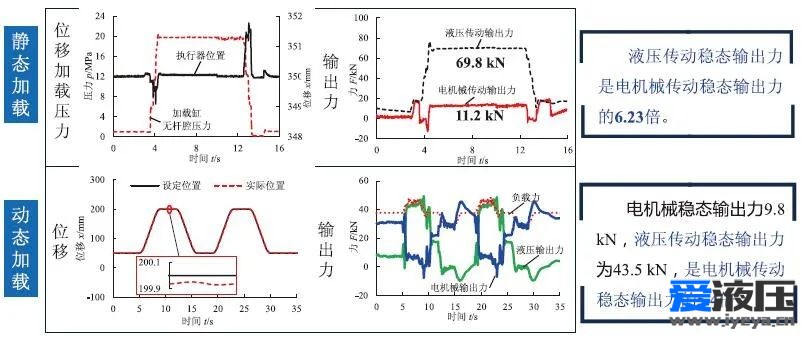

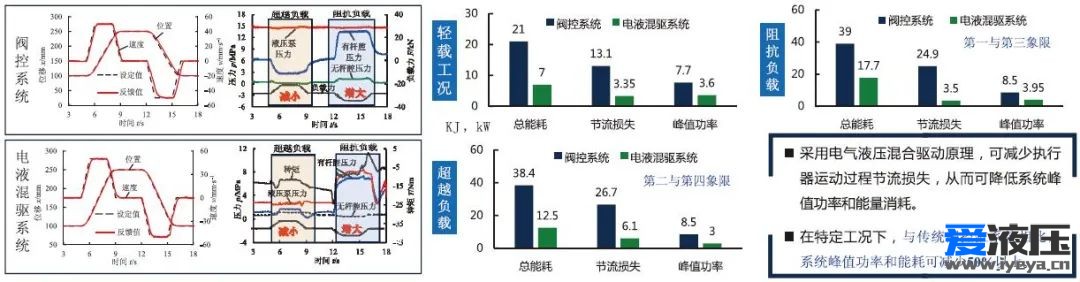

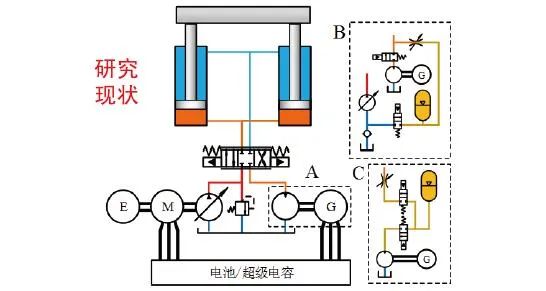

会员评论